М.: Издательство «Юниверсал Паблишинг Хаус», 2005. 216 стр., 16 стр. с илл.

Оформление: Илья Кувшинников

Компьютерная верстка: Ирина Гребенькова

© А.А.Марьянко, 2005 © ЗАО «Юниверсал Паблишинг Хаус», 2005

Введение

Переживаемая нами эпоха историками ножевой отрасли будущего, возможно, будет названа эрой ренессанса короткого клинка. Беглый осмотр ассортимента хорошего ножевого магазина убедительно свидетельствует - современный нож давно вышел за узкие рамки функционального инструмента, предназначенного для разрезания различных материалов и предметов. Нож сегодня - это и предмет техно-арта, и модный мужской аксессуар, и универсальный инструмент, и объект коллекционирования, и просто изделие точной механики, которое приятно взять в руки. Состязаясь между собой и стремясь завлечь покупателя новыми технологиями и материалами, ножовщики ежегодно выпускают огромное количество новинок. Появление на зарубежном рынке инструмента сравнительно доступных по цене станков с ЧПУ и высокопроизводительного оборудования, политика средних и крупных предприятий, готовых работать с крайне небольшими заказами расходных и комплектующих, привели к тому, что частники все смелее вступают в соревнование с серийными производствами не только на ниве обычных ножей, но даже высокотехнологичных складных моделей, где господство серийки казалось еще лет 10-15 назад незыблемым. Настоящее издание - это попытка создать небольшой справочник, который бы позволил любителю ножей и практику ориентироваться в калейдоскопе фирменных названий, марок и сокращений, используемых ныне для описания моделей. Кроме того, приведены рекомендации по выбору ножа и уходу за ним. В заключение дан небольшой словарь наиболее распространенных терминов.

Автор надеется, что читатель уже имеет некий начальный навык в работе ножом. Без такого навыка многие термины ему просто будут непонятны. Можно написать тома, посвященные различным аспектам применения клинка, с привлечением положений металловедения, сопротивления материалов и физики, но до тех пор, пока пользователь не взял в руки нож и не попробовал нарезать хотя бы батон колбасы, для него это будет китайская грамота. Такому человеку можно посоветовать только одно -начать с практики, купить нож и самостоятельно попробовать нарезать буханку хлеба, выстругать палку для ходьбы, почистить полведра картошки, выпотрошить несколько рыбин, разделать курицу, а после всего этого самостоятельно заточить клинок. Брать дорогой нож вовсе не обязательно - купите то, что по карману и что в руку ляжет. Главное - им надо работать, много и часто, не упуская возможности попользоваться и иными моделями. И тогда, рано или поздно, появятся вопросы. Почему этот клинок режет так, а тот иначе? Почему рукоять одного ножа так удобна, а точно такой же формы, но из другого материала, моментально наминает руку? Почему один вид «нержавейки» в уходе не нуждается, а другой начинает без ухода темнеть и покрываться пятнами?

На некоторые из этих вопросов в настоящей книге и сделана попытка дать ответ.

Глава 1. Почему нож режет

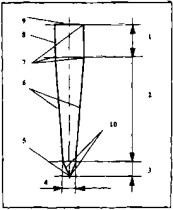

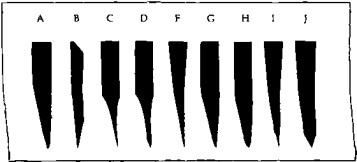

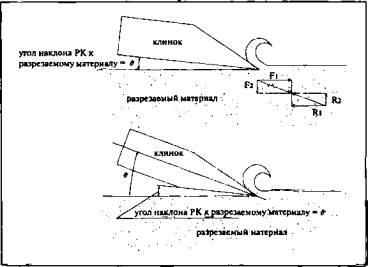

Немного упрощая, можно сказать, что нож - это длинный и тонкий клин, который раздвигает слои разрезаемого материала тем легче, чем меньший угол пары рабочих граней (то есть угол заточки) он имеет. На самом деле сечение клинка в виде равнобедренного треугольника - явление, практически не встречающееся. Тут и технологические сложности с изготовлением такого профиля, и его недолговечность. Так что чаще клинок в сечении представляет комбинацию из двух фигур - трапеции (сам клинок) и треугольника (его режущая кромка, или лезвие). Основание этого треугольника назовем толщиной режущей кромки (далее - РК). Воздействуя на рукоять ножа, мы сосредотачиваем усилие на небольшой по размеру площади его лезвия. Чем эта площадь меньше, тем давление больше, и наоборот: чем «толще» РК и больше площадь ее контакта с разрезаемым объектом, тем большее усилие мы должны приложить. Простой тест, который можно провести, не выходя с кухни: сравните легкость нарезки твердой сырокопченой колбасы двумя наточенными клинками - имеющим небольшую толщину РК поварским «ветчинником» и кухонным топориком. Топориком резать будет намного тяжелее. С другой стороны, попытка разрубить хребет рыбе клинком с тонкой РК может закончиться зазубриной и последующим визитом к точильщику, в то время как топорик эту работу выполнит с блеском без всякого для себя вреда.

В месте соприкосновения РК с материалом может развиваться высокое удельное давление: силы и их моменты, прилагаемые рукой, сами по себе невелики, но в расчете на мизерную площадь режущей кромки могут достигать значительной величины. Это диктует особые прочностные требования к геометрии и материалу клинка: РК испытывает огромные нагрузки, а также подвергается интенсивному износу и деформации, особенно если разрезаемый материал не мягкие продукты питания (мясная вырезка или рыбное филе), а твердые сорта древесины, картон или бумага. Да, не удивляйтесь, - бумага, при кажущейся мягкости, имеет в своем составе абразивные составляющие, которые способны достаточно быстро затупить лезвие. Материалов, способных успешно работать в таких условиях, весьма немного: до сих пор лучше всего с такими задачами справляется сталь.

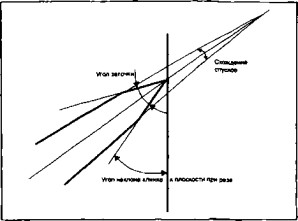

Достаточно часто в описании свойств клинка делается попытка рассмотреть его «как таковой», отдельно от возможного применения. Это неправильно. Рез клинком - это всегда, как минимум, пара (а иногда и больше) взаимодействующих тел. Что именно режут или рубят, как это делают (под какими углами, с каким усилием и пр.), в каких условиях - все это не менее важно, чем свойства самого клинка. Принесите нож хорошему точильщику на заточку, и его первый вопрос будет именно об этом: «Что будете ножом делать?» Увы, далеко не всегда есть понимание того простого факта, что геометрии режущих частей клинков для филерования рыбы и рубки сучков будут существенно отличаться. Именно это объясняет многообразие используемых в производстве клинков профилей и материалов, разнообразные способы их термической обработки и разные величины углов заточки РК. Практика показывает, что для аккуратной резки мягких неабразивных материалов (продукты питания) удобнее использовать клинок из относительно мягкой и прочной коррозионностойкой стали с небольшой толщиной РК и углом заточки «под мусат». А для работы с твердыми объектами (например, для нанесения гравировки) берут высокоуглеродистый твердый и более хрупкий материал, с большим углом заточки, обеспечивающим повышенную износостойкость РК. Немаловажны и способы нагружения РК. Лезвие клинка не особенно хорошо работает на поперечный излом при изгибных нагрузках, поэтому сложные случаи нагружения (изгиб, кручение и пр.), присущие ножам для тяжелых работ, требуют более массивных геометрических характеристик РК и повышенной прочности материала клинка, что, как правило, негативно сказывается на легкости и удобстве реза. Аккуратная работа клинком, наоборот, позволяет задать меньшую толщину РК, а также обеспечить повышенную износостойкость и эргономичность, даже частично пожертвовав прочностью лезвийной части.

Вернемся к механизму реза. Он характеризуется двумя показателями: ход и подача. При резе вы тянете нож на себя или толкаете от себя - это ход. Одновременно вы слегка давите на него в направлении РК - это подача. Когда вы рубите - это чистая подача, в ходе которой вы внедряете клин в разрубаемое тело строго перпендикулярно его поверхности. Впрочем, рубить можно и с потягом. Подача наиболее «энергоемка» в плане затрачиваемых усилий. Это обязательная составляющая реза: даже когда острый нож как бы проваливается через мягкий материал при «тянущем» движении, подача имеет место по причине веса самого клинка. Ход более эффективен при резке мягких продуктов - поэтому профессиональный инструмент поваров имеет длинный клинок, что обеспечивает и больший ход. Он требует меньше энергии, т.е. является «ресурсосберегающим», что немаловажно, если приходится работать ножом несколько часов подряд. Однако с увеличением длины резко падает управляемость клинком, его труднее контролировать, что очень важно для работ, требующих точных и аккуратных движений, - например, разделки или ошкуривания.

Эффективное сочетание хода и подачи реализовано на пиле за счет специфической ориентации участков РК - зубцов. Зубчатые (пильчатые) лезвия, или, как их сегодня именуют, «серрейторные», позволяют резать (а точнее - пилить) даже твердые материалы, а также в разы дольше сохранять режущую способность за счет того, что такой рез по механизму намного ближе к «микрорубке». Для резки таким клинком необходимо развивать большее усилие, чем при чистом резе, но меньшее, чем при рубящих движениях.

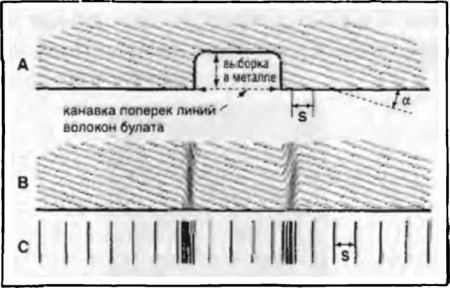

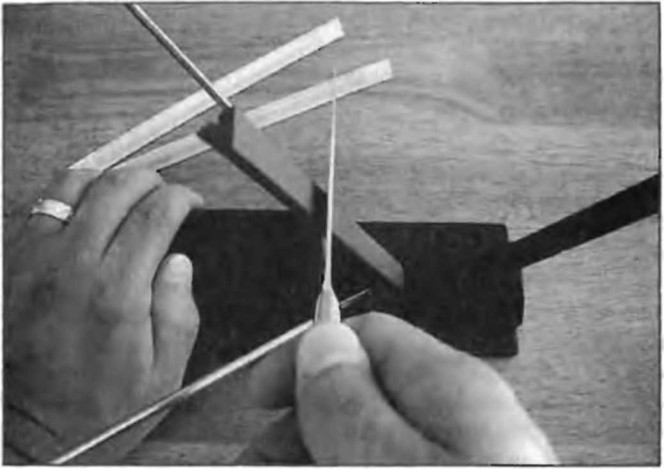

Уменьшить «вредные» последствия зуба, такие как увеличение прикладываемого усилия и появление неровной линии среза, позволяет его миниатюризация. Но тут возникает дилемма. Мелким зубом резать не в пример легче и удобнее, чем крупным, наглядный пример чего порезы, нанесенные зубчиками травы или краем бумажного листа. Такой вид реза традиционен для поварского кухонного инструмента, который фактически режет заусенцем, периодически поправляемым мусатом. Но такой зуб недолговечен при работе с более твердыми, чем продукты питания, материалами. Выход был найден еще в Древней Индии: на булатных клинках «микрозуб» создавался за счет выделения на сравнительно мягкой РК микрозубчиков - локальных участков из соединений железа с углеродом (цементитом) высокой твердости. Это позволяло иметь прочный и гибкий клинок в сочетании с высокой режущей способностью. Сегодня сходный метод реализован на некоторых видах высокоуглеродистых коррозионностойких сталей и ряде сплавов титана и кобальта, где роль «микрозубов» выполняют твердые карбиды, расположенные в вязкой матрице материала клинка. Для повышения режущей способности клинки из них даже рекомендуют оставлять недоведенными на мелком абразиве, чтобы не заполировывать такие микрозубья.

Легенда рассказывает, как король Ричард Львиное Сердце соревновался во владении клинком с султаном Саладином (Салах-ад-Дином): король, славившийся незаурядной силой, разрубил своим прямым стальным мечом стопку лежащих на земле щитов, а султан - подброшенный в воздух шелковый платок булатной саблей. Как видим, эта легенда содержит и определенную идею: Ричард демонстрировал «силовую» технику рубки толстым и прочным лезвием, а также свои атлетические способности, в то время как Саладин - технологические хитрости при изготовлении легкого клинка и виртуозную технику владения им: небольшой вес платка требовал хорошего глазомера и навыков в выборе правильного режима реза (ход - подача). Можно легко домыслить, что бы случилось, доведись им поменяться оружием. Платок Саладина наверняка оказался бы цел, в отличие от сабли, попавшей в мощные лапы Ричарда. Именно вопрос выработки правильных навыков и культуры работы с инструментом сегодня находится в тени тематики высоких технологий и новомодных материалов. Нож - это всегда продолжение руки, и если его владелец считает, что отданная за клинок из суперматериалов кругленькая сумма избавляет от необходимости уметь им пользоваться, то он глубоко заблуждается.

Впрочем, достаточно о легендах и экзотичных материалах. Остановимся на них позже. Вернемся к вопросу, почему клинок режет. В популярной литературе достаточно часто встречается весьма упрощенный подход к оценке режущих свойств клинков из тех или иных сталей и сплавов путем простого сравнения их процентного состава. С тем же успехом можно рассуждать о вкусовых свойствах тех или иных блюд на основании детального разбора используемых поваром ингредиентов. Да, они важны, но неопытный или безалаберный шеф способен испортить блюдо, даже используя самые редкие приправы, в то время как высококлассный профи может сделать изысканное лакомство из самых обычных продуктов.

Традиционно стойкость РК оценивается по твердости материала клинка. Эта методика худо-бедно работает на простых углеродистых сталях. Несовершенство этого подхода бросается в глаза всякому, имевшему дело с моделями из современных сложнолегированных сталей от разных производителей. Одни и те же марки сталей на клинках сходной геометрии, закаленные на одинаковую или почти одинаковую твердость разными фирмами, неизменно дают разный результат в ходе их эксплуатации. Именно поэтому более важным при выборе модели является не марка стали и не ее твердость, а имидж производителя. Кто сделал нож - солидная производственная фирма с полувековой историей, славным «послужным списком» и авторитетом на рынке или инжиниринговая однодневка, выскочившая на рынок, чтобы одномоментно «срубить» денег и исчезнуть без следа?

Однако и тут не все так просто. Слепая вера и привязанность к известным брендам не раз играли скверную шутку с пользователями, страдающими тем, что принято называть «бренд-зависимостью». Дело в том, что у солидных и респектабельных фирм нет-нет да и мелькнет неудачная или даже откровенно халтурная модель. Брак встречается у всех производителей без исключения. В то же время многие новички, возникшие из дочерних предприятий крупных фирм или благодаря успеху отдельных мастеров-индивидуалов, подчас делают модели, далеко обогнавшие и по концепции, и по качеству своих маститых конкурентов или прародителей. Встречаются даже ситуации, когда солидная фирма с многолетней историей и славными традициями идет по пути торговли своим имиджем, ставя фирменный знак на модели, никак не соответствующие понятию «высокое качество». А уж имея дело с ножовщиками-частниками, можно ожидать чего угодно - от откровенного брака дилетанта или халтурщика до уникальных по свойствам моделей, созданных трудом настоящих талантов и знатоков своего дела.

Рекомендация тут может быть только одна: покупая нож (да и, в общем, любой иной товар), попытайтесь собрать максимальное количество информации о нем и о его производителе. Не верьте слепо всему тому, что говорит сам изготовитель. Печатные издания, посвященные ножевой тематике, публикуют те или иные материалы не всегда бескорыстно и беспристрастно. Наряду с открытой рекламой существует скрытая, хорошо продуманная и грамотно исполненная, освященная именем признанного авторитета и эксперта, которому совершенно необязательно даже обманывать читателя - достаточно лишь изложить факты избирательно и в нужной последовательности. Узнайте, что об этой модели думают профессионалы и любители. Великолепным средством общения с «коллективным разумом» является Интернет, предоставляющий уникальные возможности в области обмена информацией. Русскоязычным пользователям помогут тематические конференции, поддерживаемые сайтами www.knife.ru или www.knifeclub.ru. К услугам знающих английский язык сайты www.knifeforums.com,www.bladeforums.com, а также дискуссионная группа сети UseNet rec.knives. Сходные ресурсы существуют на немецком, французском, испанском, чешском и иных языках.

Второй момент - если есть хоть тень сомнения в качестве и свойствах дорогой модели, то пользуйтесь при покупке услугами солидных магазинов, которые и брак обменяют, и консультацию предоставят, и, на крайний случай, смогут посодействовать с ремонтом. Ну и самое главное - лично проверьте модель при покупке. Ни производитель, ни продавец не смогут позаботиться о вас лучше, чем вы сами. Тщательно осмотрите и проверьте все - уровень отделки, качество материалов, пригнанность деталей и узлов. Подробнее об этом мы поговорим далее.

Основной критерий - практика. Только она показывает, чего стоит клинок на самом деле. Веками человек проверял клинки в деле, выясняя, чего стоят те или иные заявления производителя. Сегодня, с падением практических навыков, пользователь приникает к периодике и книгам в поисках истины. Но теоретическая подкованность неполна без развитых навыков и опыта. Даже если условия жизни не позволяют работать ножом много и часто, его характеристики можно примерно оценить в ходе тестов. Подробнее этот этап будет рассмотрен далее, а пока вернемся к свойствам сталей и сплавов, используемых на клинках.

Глава 2. Стали и сплавы

Локомотивом научно-технической революции XX века выступило производство стали - сплава железа с углеродом. Сталь оказала решающее влияние на развитие всех областей науки и техники. Не исключено, что именно производство клинкового оружия послужило в древности главным толчком развития технологий получения и обработки металлов. Эти технологии, постепенно развиваясь и совершенствуясь, вынесли приговор и своему прародителю - клинковому оружию, уступившему место более эффективным и мощным средствам ведения боевых действий. В центре внимания металловедения - науки о металлах -оказались интересы крупного промышленного производства, в то время как производство клинков осталось на обочине на долгие годы. Мастер-оружейник превратился в скромную Золушку, довольствующуюся остатками со стола научно-технического прогресса и пытающуюся в меру собственных знаний и умений адаптировать свойства сталей, предназначенных для изготовления деталей машин и механизмов, к нуждам ножевого дела. Ситуация начала меняться лишь к середине XX века, ознаменовавшегося появлением специальных «ножевых» сталей. Многолетний практический опыт ножовщиков нашел отражение в использовании огромного разнообразия марок сталей, разобраться в которых непросто даже специалисту. Попробуем внести ясность в этот вопрос, сделав краткое отступление в теорию.

Основные характеристики металлов зависят от силы сцепления составляющих их атомов. Однако знания атомной структуры недостаточно, чтобы понять свойства состоящих из них металлических тел. Все металлы имеют кристаллическое строение - в пространстве атомы металлов, расположенные в строгом порядке, образуют своеобразную решетку. Теоретическая прочность идеального «бездефектного» кристаллического железа составляет значительную величину - 13000 МПа. На практике, однако, железо имеет прочность намного меньшую. Так, у наиболее чистого поликристаллического железа она составляет всего 20-30 МПа. Это происходит потому, что реальный кусок металла представляет собой не единый правильный кристалл (т.н. «монокристалл»), а конгломерат из бесчисленных крохотных кристалликов, которые металловеды называют зернами, сцепление между которыми носит почти целиком механическую природу.

Путем длительных экспериментов древние металлурги пришли к необходимости использовать не железо, а сталь - твердый раствор углерода в железе. Фосфор, бывший популярным средством упрочнения железа на ранних стадиях становления металлургии, увеличивал прочность железа всего в семь раз. Углерод же дал рост прочности более чем в сорок пять раз! Атомы углерода в таком растворе внедряются в решетку железа- растворителя, поэтому сталь еще именуют твердым раствором внедрения. Количество внедренных атомов может значительно отличаться в различных модификациях железа, что ведет к существенной разности величины растворимости углерода - от 0.02% до 2%. Это и служит предпосылкой к разнообразности свойств изделий, получаемых из разных сортов стали. Особое внимание при изготовлении клинков уделяется сталям с содержанием углерода от 0.4% до 1.2%. Для задания высокой режущей способности берут стали с содержанием углерода 0.7...1.2% и более. Если клинок работает со значительными ударными нагрузками, используют стали повышенной вязкости (содержание углерода 0.6...0.75%). Высокая упругость, прочность и хладостойкость требуют применения сталей с содержанием углерода от 0.3% до 0.6%.

Кремний, титан и алюминий тоже способны упрочнить железо, хотя и весьма незначительно - на 60-85%. А хром, молибден, никель или ванадий - и того меньше. Но они могут интенсивно влиять на другие свойства, поэтому их широко используют для создания особых сталей. Добавление в состав стали подобных примесей с целью придания ей особых свойств получило название “легирование" и ныне очень популярно. Влияние таких элементов на свойства стали носит сложный комплексный характер. Свойства клинков из легированных сталей будут не в последнюю очередь определяться и технологической оснащенностью производителя: термомеханическая обработка таких сталей сложна и требует весьма непростых технологий и дорогого оборудования.

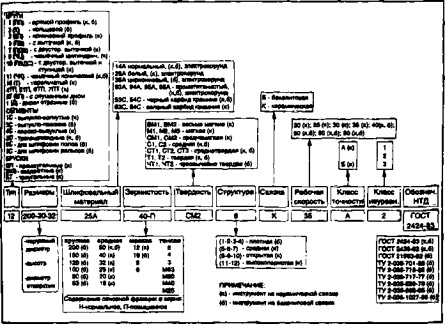

Особые свойства инструментальных сталей связаны в первую очередь с их применением по основному назначению - в конструкциях, инструментах или деталях. Поэтому в производстве клинков значительная часть их потенциала используется весьма слабо или не используется вообще. Наиболее яркий пример - это быстрорежущие стали. Будучи предназначенными прежде всего для высокопроизводительной резки металла, они призваны сохранять высокую твердость (до 68-70 HRC) при высоких температурах - до 700 градусов Цельсия. Очевидно, что на охотничьих ножах эта специфическая черта материала -высокая теплостойкость, или, точнее, красностойкость, - не будет особо востребована. Наиболее распространенные в изготовлении клинков марки сталей и их аналоги представлены в таблице 1. За основу классификации принята американская система стандартов AISI и UNS.

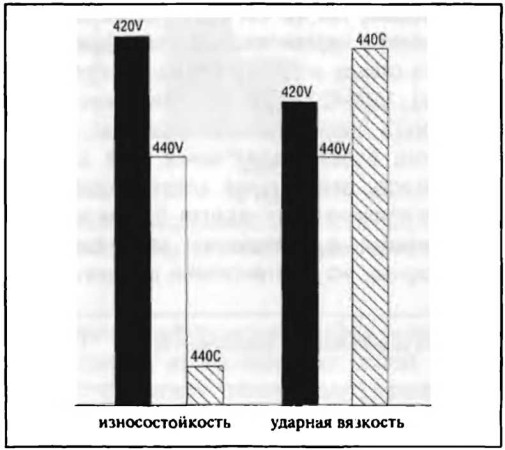

Обилие современных высококачественных сталей иногда просто ставит в тупик. Любой порядочный производитель предупредит клиента сразу: идеального во всех отношениях клинкового материала не существует, да и никогда не существовало. Стали и сплавы - очень широкий класс материалов, обладающих крайним разнообразием свойств и характеристик, многие из которых являются взаимоисключающими. Их выбор на клинок - нелегкий компромисс. И вправду, что предпочесть - высокую износостойкость РК или легкость заточки клинка, отличную ударную вязкость лезвия или удобство аккуратной резки? Обилие марок, разнообразие способов их термообработки, задание определенных прочностных, режущих, антикоррозионных, хладостойких и прочих свойств служит материалом многих и многих объемных трудов.

Человеку, приобретающему или заказывающему изделие, следует иметь в виду, что, помимо марки стали и способа ее изготовления, большое значение для его будущих свойств имеет целый спектр характеристик. Это массогабаритные и геометрические параметры и, главное, правильная термомеханическая обработка клинка - фактор, который выявляется только в ходе его эксплуатации и оказывает решающее воздействие на функциональность. Поправить неверно выбранное сечение или снять лишний материал с клинка можно самому или с помощью точильщика, но если производитель начудил с термообработкой, то проще и дешевле купить другой клинок, чем возиться с лезвием, моментально сминающимся при контакте с маслом или крошащимся при изготовлении деревянной зубочистки. Причем стоит иметь в виду, что хороший мастер или солидный производитель может из «немодной» стали изготовить клинок, превосходящий по свойствам халтуру, сделанную из редких и дорогих марок.

Таблица 1

Классификация сталей, наиболее популярных в изготовлении клинков

Инструментальные стали

США A1SI | С, % | Мп, % | Сг. % | Si. % | №. % | V. % | Мо, % | W, % | Российский аналог | Область применения |

А2 | 1.0 | 0.6- 0.8 | 5.25 | 0.3- 0.4 | 0.20- 0.25 | 1.0- 1.1 | Х6ВФ | Фрезерный инструмент, ручные ножовочные полотна, матрицы и пуансоны холодного деформирования | ||

D2 | 1.4- 1.6 | 0.5 | 11.0- 13.0 | 0.3- 0.6 | 0.3 | Х12МФ | Матрицы и пуансоны вырубных и просечных штампов | |||

L6 | 0.7- 0.9 | 0.35 | 1.00 | 0.25- 0.3 | 1.75 | - | - | - | 5ХНМ | Молотовые и прессовые штампы |

W1 | 0.9- 1.4 | 0.20 | - | 0.20 | - | - | - | - | У8Г | Фрезы, топоры, стамески, дисковые пилы для деревообработки |

W2 | 0.85- 1.40 | 0.1 - 0.4 | 0.15 | 0.1 - 0.4 | 0.20 | 0.15- 0.35 | 0.1 | 0.15- 5 | У9 | |

01 | 0.85- 1.00 | 1.0- 1.4 | 0.4- 0.6 | 0.3 | 0.2- 0.3 | 0.4- 0.6 | ХВГ | Режущий и измерительный инструмент, деревообрабатывающий инструмент, ножи для бумажной промышленности |

Влияние элементов: кремний - упругость и теплостойкость; молибден и вольфрам - теплостойкость; хром - прокаливаемость, износостойкость и коррозионная стойкость; вольфрам, ванадий и молибден - стабилизация структуры при закалке, теплостойкость, карбидообразование; марганец - прокаливаемость; кремний - устойчивость к отпуску.

Быстрорежущие стали

США AISI | С, % | Мп, % | Cr % | Si, % | Ni, % | V, % | Мо, % | W, % | Россий ский аналог | Область применения |

М2 | 0.78- 0.88 | 0.15- 0.40 | 3.75- 4.50 | 0.20- 0.45 | 0.3 | 0.20- 0.25 | 4.5 - 5.5 | 5.50 - 6.75 | Р6М5 | Инструмент для обработки конструкционных материалов резанием |

Влияние элементов: вольфрам, ванадий и молибден - стабилизация структуры при закалке, теплостойкость; хром -прокаливаемость, карбидообразование; никель и марганец - прокаливаемость.

Подшипниковые стали

США AIS1 | C, % | Мп, % | Сг. % | Si. % | Мо, % | V, % | Российский аналог | Область применения |

52100 | 1.00 | 0.3 | 1.4 | 0.25 | - | - | ШХ15 | Детали подшипников, работающих при обычных условиях |

154CМ (CPV-10M) | 1.05 | 0.50 | 14.0 | 0.30 | 4.0 | - | - | Детали теплостойких и корроэионностойких подшипников |

AMS5749 (BG-42) | 1.15 | 0.50 | 14.50 | 0.30 | 4.00 | 1.20 | - |

Влияние элементов: хром - износостойкость, прокаливаемость; кремний и марганец - прокаливаемость; вольфрам и молибден -термостойкость и структурная стабильность.

Углеродистые стали

США AISI | С, % | Мп, % | Сr, % | Si, % | Российский аналог | Область применения |

1095 | 0.9 - 1.0 | 0.3-0.5 | . | - | 85 | Пружины общего назначения |

5160 | 0.56- 0.64 | 0.75- 1.00 | 0.70- 0.90 | 0.15- 0.30 | 50ХГА | Рессоры автомашин, пружины подвижного состава ж/д. транспорта |

Влияние элементов: кремний - упругость, повышение теплостойкости и релаксационной стойкости; марганец - прокаливаемость; хром - упругость и релаксационная стойкость.

Коррозионностойкие стали

США AIS1 | С, % | Мп, % | Сr. % | Si. % | Мо, % | Российский аналог | Область применения |

420 | 0.15- 0.45 | 1.00 | 12.0- 14.0 | 1.0 | ' | 20X13, 30X13, 40X13 | Режущий, измерительный и хирургический инструмент, детали повышенной прочности с высоким сопротивлением атмосферной коррозии |

425т | 0.54 | 0.35 | 13.5 | 0.35 | 1.00 | 65X13 50Х14МФ | |

440-А | 0.60- 0.75 | 1.00 | 16.0- 18.0 | 1.0 | 0.75 | ||

440-В | 0.75- 0.95 | 1.00 | 16.0 - 18.0 | 1.0 | 0.75 | 95X18 | Детали теплостойких и коррозионностойких подшипников |

440-С | 0.95- 1.20 | 1.00 | 16.0 - 18.0 | 1.0 | 0.75 | 110X18 |

Влияние элементов: хром - коррозионная стойкость; марганец - аустенитообразующий элемент; кремний, молибден, ванадий, титан - теплостойкость, структурная стабильность.

В современном материаловедении прослеживаются две стойкие тенденции, активно влияющие как на развитие сталей и сплавов, так и друг на друга. Первый подход - задание нужных свойств материала за счет добавления элементов (легирование), изменяющих тем или иным образом структуру, эксплуатационные параметры, обрабатываемость. Второй подход - дальнейшее развитие теории термомеханической обработки, позволяющей получить новые, подчас уникальные свойства на давно известных марках сталей. Синтез этих двух направлений позволяет сегодня добиться

поистине феноменальных результатов за счет выбора нужного материала и создания оптимальной температуры для того или иного применения структуры путем задания определенной схемы термомеханической обработки.

Мы не будем углубляться в детальный разбор современных теорий, а сразу перейдем к тому, что интересует практика: как будет влиять состав стали и ее термообработка на износостойкость РК. Для этого придется освежить в памяти основные понятия, используемые в материаловедении.

Теоретический раздел

На структуру сталей оказывают влияние состав и строение фаз, их распределение в структуре и взаимодействие между собой. Управление структурой и позволяет добиться требуемых свойств стали. Каким же образом это делается?

Сегодня для задания высоких прочностных свойств режущего инструмента его микроструктуру пытаются сделать максимально однородной. Прочность металла повышается в двух случаях: когда в кристаллической решетке совершенно нет дефектов или когда их плотность достаточно большая. Идея крайне проста - раз вырастить монокристалл возможным не представляется, то надо постараться достичь однородности другими путями. Наиболее популярный заключается в максимальном насыщении кристаллической решетки дефектами и неоднородностями. При этом, достигнув некоего минимального порога насыщения дефектами, прочность начинает стремительно расти и, достигнув некоторого значения, снова падает за счет перенасыщения дефектами и появления микротрещин. Сущностью правильно выбранного метода управления структурой и является умение «попасть» в эту область, индивидуальную для каждой марки стали, в нужном месте для задания требуемого сочетания свойств. Методы - измельчение зерна (например, в ходе ковки или прокатки), термообработка и легирование.

Обычно материал для клинка подбирают из следующих групп сталей: качественные конструкционные углеродистые стали; инструментальные стали; легированные стали.

Это, конечно, не означает, что перечень материалов ограничивается только этими группами. Опытный практик-индивидуал может успешно работать и со сталями, от которых серийные производители воротят нос. Это могут быть углеродистые стали обычного качества или автоматные (для неответственных деталей, производимых в большом количестве на станках-автоматах, в которых допускается повышенное содержание серы и фосфора, в связи с чем они обладают меньшей вязкостью.

Принятая ГОСТами система маркировки сталей предусматривает следующий порядок их обозначения:

углеродистые стали обыкновенного качества маркируются буквами Ст (сталь), после которой следует условный номер марки (от 0 до 6). В марке бывают отражены также группа, категория и степень раскисленности стали.

Пример: Ст1, Ст2;

качественные конструкционные углеродистые стали маркируются двузначными цифрами, которые определяют среднее содержание углерода в сотых долях процента. Пример: 85 - сталь содержит 0.82-0.90% углерода;

высокоуглеродистые стали (инструментальные) имеют перед маркой букву У. Стоящие за ней цифры определяют среднее содержание углерода в долях процента.

Пример: У8Г - углеродистая инструментальная сталь, содержит 0.80-0.90% углерода и до 1% марганца.

По марке легированной стали можно судить о ее составе. Две первые цифры определяют среднее содержание углерода в сотых долях процента, одна цифра - среднее содержание углерода в десятых долях процента. Буквы обозначают название легирующих элементов: В - вольфрам, Г - марганец, Д - медь, К - кобальт, М - молибден, Н - никель, Р - бор, С - кремний, Т -титан, Ф - ванадий, X - хром, Ю - алюминий. Цифры после букв определяют примерное процентное содержание данного элемента в целых единицах, причем если элемента содержится около 1% или меньше, цифра 1 после соответствующей буквы не ставится. Влияние легирующих элементов на свойства стали тут рассмотрены не будут: оно достаточно сложное, и интересует в первую очередь производителя, а общие сведения можно почерпнуть из любого справочника по металловедению. Если буква А стоит в конце марки стали, то это говорит о том, что сталь качественная. Буква Ш в конце марки означает, что сталь получена методом электрошлакового переплава и относится к категории особовысококачественных.

Пример. 50ХГФА - качественная рессорно-пружинная сталь, содержащая 0.48-0.55% углерода, до 1% хрома, до 1% марганца и до 1% ванадия.

Легированные стали классифицируют по различным признакам. По назначению легированные стали делят на конструкционные, инструментальные и стали с особыми свойствами. По содержанию легирующих элементов, т.е. по степени легированности, легированные стали делят на группы. Это низколегированные стали, в которых суммарное содержание легирующих элементов меньше 2.5%; среднелегированные, содержащие от 2.5 до 10% легирующих элементов; высоколегированные, содержащие больше 10% легирующих элементов. По числу компонентов, считая железо, углерод и легирующие элементы, но пренебрегая примесями (марганцем, кремнием, серой и фосфором), стали могут быть двухкомпонентными (углеродистые), трехкомпонентными (один легирующий элемент), четырехкомпонентными (два легирующих элемента) и т.д. Стали, содержащие больше трех легирующих элементов, обычно называют многокомпонентными или сложнолегированными.

Стали специального назначения маркируются особым образом. Например, быстрорежущие стали обозначаются буквой Р (пример: Р18, где 18 - содержание вольфрама в процентах); буква А в начале марки указывает, что данная сталь - автоматная, повышенной обрабатываемости; шарикоподшипниковые обозначаются буквой Ш (пример: ШХ15, где 15 - содержание хрома в десятых долях процента - 1.5%); электротехнические - Э; магнитная сталь - М и т.д.

Аналогичным образом маркируются стали в ряде зарубежных национальных стандартов. Так, маркировка по германской системе DIN содержит указание на количество углерода и перечисление легирующих элементов. Например, популярные германские «ножевые» стали маркируются как X45CrMoV15 и X89CrMoV18.1. Сходным образом построены французские стандарты ANFOR и EVRONORM. Вместе с тем, в Германии существует нумерологическая система маркировки Werkst.Nr, по которой стали присваивается цифровой номер. К примеру, стали DIN X45CrMoV15 соответствует Werkst.Nr 1.4034, а DIN X89CrMoV18.1 -Werkst.Nr 1.4112.

В США, согласно системе стандартов UNS, стали присваивается четырех- или пятизначный номер. Первая цифра показывает основной легирующий элемент. Если это 1, то это углеродистая сталь. Вторая цифра - среднее содержание основного легирующего элемента в процентах, причем если легирующего элемента менее 0.5%, то ставится ноль. Остальные цифры формируют число (двух- или трехзначное), отражающее количество углерода в сотых долях процента. Основные легирующие элементы обозначают так: 1 - углерод, С; 2 - никель, Ni; 3 - хром и никель, Cr-Ni; 4 - молибден, Мо; 5 - хром, Сг; 6 - хром и ванадий, Cr-V; 7 -вольфрам, W; 8 - никель, хром и молибден, Ni-Cr-Mo; 9 - кремний и марганец, Si-Mn. Пример: сталь 1084 - углеродистая сталь, не содержащая легирующих элементов, со средним количеством углерода 0.84%; сталь 52100 - хромистая сталь с содержанием хрома около 2% и содержанием углерода 1.00%; 50100 - хромистая сталь с содержанием хрома до 1% (0.45%) и содержанием углерода 1.00%.

Одновременно существует американский стандарт AISI, по которому инструментальные стали маркируются иным образом, буквенно-численным, в зависимости от назначения и способа термообработки. Буква А соответствует закаляемой на воздухе инструментальной стали (Air hardening), а 0 - в масло (Oil hardening). L означает низколегированную сталь (Low alloy) специального назначения, S - ударостойкую (Shock resisting), D - хромистую сталь для штампов (Die steel), М - быстрорежущие молибленовые сплавы (Molybdenum HSS alloy) и т.д. Пример: D2, L6, М2. Коррозионностойкие стали маркируются численно-буквенным образом - трехзначным числом, иногда с буквенными индексами. Пример: 420, 440С, 440ХН.

Сегодня на рынке присутствует и значительное количество марок, имеющих фирменное название, присвоенное им производителем.

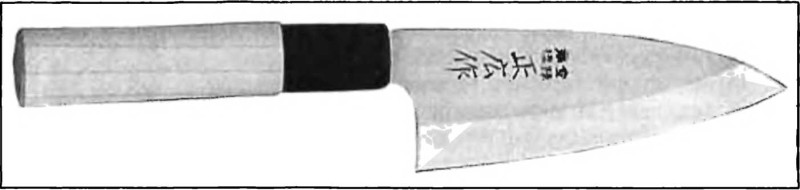

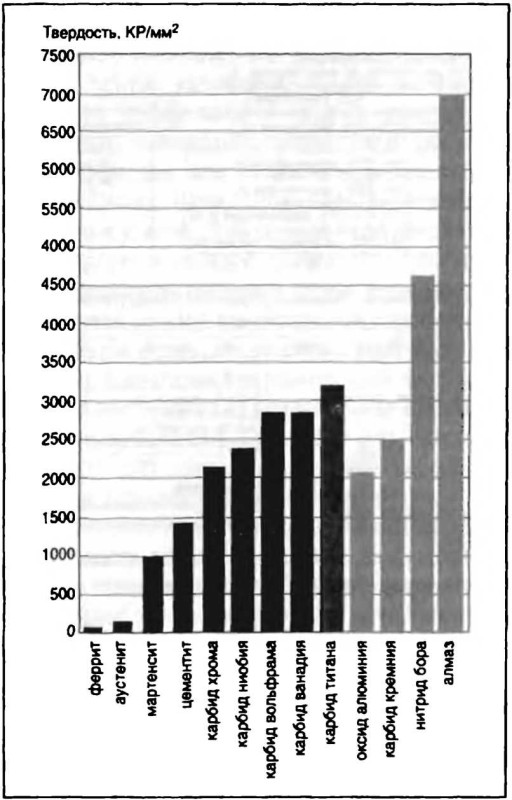

Износостойкость РК сталей и сплавов до сих пор в популярной литературе оценивается только по их твердости. Сущность измерения твердости по наиболее популярному методу (по Роквеллу) заключается во вдавливании наконечника с алмазным конусом или стального шарика в испытуемый образец воздействием двух последовательно прилагаемых нагрузок (предварительной и основной) и измерением длины остаточного приращения глубины внедрения наконечника после снятия основной нагрузки. Наконечник представляет собой алмазный конус с углом при вершине 120° или стальной закаленный шарик диаметром 1.588 мм. Диапазон измерения твердости клинков по методу Роквелла производится по шкале С (есть еще шкалы А, В, D и F, от нее отличающиеся) и составляет от 20 до 70 HRC. «Рабочий диапазон» твердостей подавляющего большинства клинковых сталей лежит в интервале от 42 до 61 HRC. Это не значит, что клинки не могут иметь значений твердости выше или ниже этого интервала. Просто повышение твердости большинства традиционных материалов свыше 61 HRC приводит к повышенной хрупкости РК нормальной для ножей толщины, в то время как задание твердости ниже 42 HRC не обеспечивает достаточной износостойкости РК. необходимой для разрезания традиционного ассортимента материалов и веществ. Ограниченное применение клинки с низкими показателями твердости находят в ряде спортивных дисциплин (метание ножей), в изготовлении исторических реконструкций, сувенирной продукции и ряде специальных моделей. Клинки, имеющие высокую твердость (61-63 HRC), используются на поварских ножах в японской традиции в связи с особой техникой работы ими.

Согласно общепринятым правилам, наиболее популярные в современном производстве клинков коррозионностойкие стали 410 группы (отечественный аналог - 20X13) закаливают на твердость 40-44 HRC; 420 группы (30X13 и 40X13) - от 48 до 54 HRC; 425 группы (50X14МФ и 65X13) - от 54 до 57 HRC; 440А - от 55 до 57 HRC и 440С (110X18) - от 56 до 60 HRC.

Таблица 2.

Примерный перевод значений твердости относительно шкалы С испытаний по Роквеллу (HRC)

Шкала твердости | Диапазон значений | Значения твердости по шкале С (Роквелл), HRC | ||||||||

25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 65 | ||

Бринель, НВ(3000) | 80 - 445 | 253 | 286 | 326 | 371 | 422 | 479 | - | - | - |

Кнуп.НК | 97 - 920 | 276 | 313 | 357 | 409 | 468 | 540 | 627 | 733 | 851 |

Моос, НМ | 1-10 | 3.5 | 3.5 | 3.5 | 4 | 4 | 4.5 | 5 | 5.5 | 6 |

Роквелл, шкала А, HRA | 59-86 | 63 | 65 | 68 | 70 | 73 | 76 | 78 | 81 | 84 |

Роквелл, шкала В, HRB | 41 - 100 | 95 | ||||||||

Роквелл, шкала D, HRD | 39-77 | 44 | 48 | 52 | 52 | 59 | 63 | 67 | 71 | 75 |

Шор, HS | 17-97 | 38 | 43 | 48 | 54 | 60 | 67 | 74 | 81 | 90 |

Предел прочности, МПа | 390 - 2450 | 838 | 952 | 1095 | 1268 | 1480 | 1747 | 2087 | 2493 | |

Виккерс, HV | 20- 1800 | 266 | 302 | 344 | 392 | 448 | 513 | 594 | 689 | 833 |

Таблица 3.

Химический состав сталей 400-й группы

Тип по A1S1 | Содержание элементов в % | |||||||

С | Мп | Si | Cr | Mo | Ni | S | P | |

410* | 0.15 max | 1.00 max | 1.00 max | 11.50- 13.50 | - | 0.50 max | 0.03 max | 0.04 max |

410** | 0.15- 0.40 | 1.00 max | 1.00 max | 12.00- 14.00 | - | 0.50 max | 0.03 max | 0.04 max |

425 Mod | 0.50- 0.55 | 1.00 max | 1.00 max | 13.00- 14.00 | 0.80- 1.20 | 0.50 max | 0.03 max | 0.04 max |

410 А | 0.65- 0.75 | 1.00 max | 1.00 max | 16.00- 18.00 | 0.75 max | 0.50 max | 0.03 max | 0.04 max |

*Разновидности стали типа 410 с повышенным содержанием углерода носят обозначение 410НС (номинально 0.21% С).

**Разновидности стали типа 420 с повышенным содержанием «углерода носят обозначение 420НС (номинально 0.44% С).

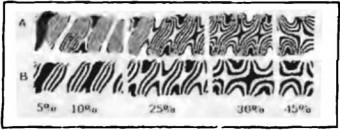

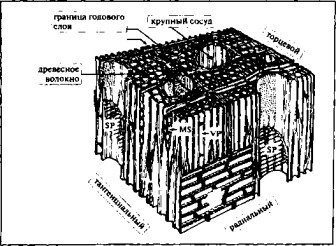

Однако ключевым для понимания различия свойств материала клинка является не столько процентный состав и твердость, сколько понятие структуры. Она делится на макроструктуру и микроструктуру. Изучение макроструктуры производится с применением оптических систем небольшого увеличения - до 32 раз. Это лупы и бинокулярные микроскопы. С их помощью исследуют излом (по нему можно судить о размерах зерна, особенностях выплавки и термической обработки), макрошлифы и сами режущие кромки. Такие методы позволяют выявить явные нарушения плотности металла (рыхлость, газовые пузыри и раковины, трещины), строение сплава (величину, форму и расположение зерен; дендридное строение литого металла; химическую неоднородность, образовавшуюся в процессе кристаллизации или кузнечной сварки; неоднородность строения после обработки давлением; неоднородность после термической обработки).

Таблица 4.

Сравнительные скорости коррозии клинковых сталей с иными неаустенитными коррозионностойкими сталями*

5% раствор при температуре 49е С | Скорость коррозионного разрушения, Миллей в год и мм в год (мм/г) | |||||

409 | 410 | 420 | 425 Mod | 440 А | 430 | |

уксуснаякислота | 0.88 (0.022) | 0.079 (0.002) | 1.11 (0.028) | 0.799 (0.122) | 2.31 (0.0S86) | 0.025 (0.0006) |

фосфорная кислота | 0.059 (0.002) | 0.062 (0.002) | 0.068 (0.002) | 0.593 (0.015) | 0.350 (0.009) | 0.029 (0.001) |

* Закаленные мартенситные стали проверялись при температуре отпуска 204 °С.

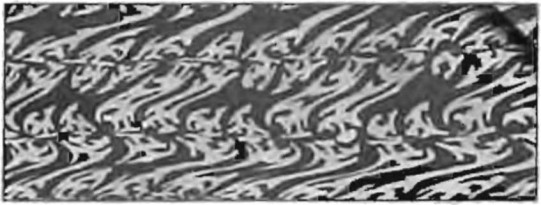

Рис 1. Типичный дефект узорчатой сварной стали (Дамаска) - непровар.

Рис 2. Типичный дефект узорчатой литой стали (булата) - расслоение волокон.

Таблица 5.

Механические свойства термообработанных мартенситных коррозионностойких сталей

Термо- обработка | Т410 (0.14%С) | Т420 (0.25%С) | T425 (0.55V.Q | T440A (0.62%Q | ||||||||

Закалка с 982 X | Закалка с 1038 °С | Закалка с 1038 X | Закалка c 1038 X | |||||||||

Твердость по Роквеллу | Пропел текучести, 0.2% YS, Ы(МРн) | Предел прочности, UTS, Ы(МР») | Твердость по Роквеллу | Предел текучести. 0.2% YS, Ksi<MPe) | Предел прочности, UTS, Kri(MPi) | Твердостк no Роквеллу | Предел текучести. 0.2% YS. Ksi(MPa) | Предел прочности, UTS. Kri(MPn) | Твердость no Роквеллу | Предел текучести, 0.2% YS. Kri(MPa) | Предел прочности, UTS. КИ(МРП) | |

Отжиг | 81 HRB | 45.4 (313) | 80.4 (554) | 85HRB | 51.5 (355) | 85.8 (592) | 90 HRB | 57.4 (396) | 86.3 (595) | 94 HRB | 51.6 (354) | 108.4 (747) |

Закал» 't- отпуск (204- С) | 43HRC | 156.1 (1076) | 202.9 (1399) | 48HRC | 190.1 (1311) | 255.2 (1759) | 53 HRC | 20^9 (1385) | ?*4).9 (1868) | 54 HRC | 229.0 (1579) | 293.3 (2022) |

Закал» + отпуск (288"С) | 40HRC | 148.3 (1022) | 187.0 (1289) | 44HRC | 176.0 (1213) | 229.6 (1583) | 50 HRC | 197.2 (1360) | 250.8 (1729) | 50 HRC | 220.2 (1518) | 272.6 (1879) |

Закалка 't- отпуск (316*’ С) | 40HRC | 148.8 (1026) | 1ЬЬ. 1 (1283) | 45 HRC | 179.0 (1234) | 232.9 (1606) | 53 HRC | 196.0 (1351) | 245.1 (1690) | 53 HRC | 222.0 (1531) | 273.2 (1883) |

Закал» 't- отпуск (427е С) | 41HRC | 132.9 (916) | 188.5 (1300) | 46 HRC | 185.6 (1280) | 236.0 (1627) | 53 HRC | 210.b (1452) | 255.1 (1759) | 53 HRC | 211.6 (1610; | 272.8 HK8I) |

Закалка 't- отпуск (482‘С) | 41 HRC | 122.6 | (845) | 1 188.3 (1298) | 46 HRC | 179.3 (1236) | 233.0 (1606) | 52 HRC | 198.4 (1368) | 234.8 (1619) | 52 HRC | 212.6 (1466) | 269.5 (1858) |

[ Закалка 't- отпуск (538” С) | 35HRC | 127.9 (882) | 154.3 (1063) | 36 HRC | 137.9 (951) | 158.5 (1093) | 43 HRC | 176.6 (1218) | 208.0 (1434) | 41 HRC | 147.0 (Ю13) | 177.5 (1224) |

Закал» 't- отпуск (649* С) | 98 HRB | 85.5 (589) | 111.2 (767) | 23 HRB | 94.6 (652) | 121.6 (838) | 29 HRB | 107.8 (743) | 135.7 (936) | 31 HRB | 105.3 (727) | 135.4 (933) |

Наиболее целесообразно изучение тщательным визуальным осмотром структуры поверхности и РК клинков, изготовленных: из литых сталей (булатов);

из сталей, полученных методами кузнечной сварки (дамасков);

из сталей, полученных методами диффузионной сварки (многослойных

нержавеющих пакетов);

методами ручной ковки.

Наиболее часто на них отмечаются непровары, трещины, дефекты сварных швов. Критичность таких дефектов особенно велика при их выходе на РК, т.к. при нагрузке в ходе работы возможны сколы целых участков лезвия и (или) острия. Крупные непровары могут уходить вглубь клинка. При изгибных или ударных нагрузках, в зависимости от направления слоев материала, зто может повлечь также поломку клинка. К сожалению, производители не только далеко не всегда самостоятельно отбраковывают изделия с такими дефектами, но и делают попытки их маскирования путем, например, зачеканивания непроваров мягким металлом, имеющим похожий цвет. Если «случилось страшное» и клинок сломался, обратите внимание на зернистость излома. Излом, в зависимости от характера разрушения металла (хрупкого или вязкого), может быть разным по форме, виду и способности к отражению света. Анализ излома позволяет установить многие особенности строения металлов, а в ряде случаев и причины разрушения. По внешнему виду излома различают:

кристаллический (светлый) излом, поверхность разрушения которого характеризуется наличием блестящих плоских участков. Такой излом свойственен хрупкому разрушению;

волокнистый (матовый) излом, поверхность которого содержит весьма мелкие уступы - волокна, образующиеся при пластической деформации зерен в процессе разрушения. Этот излом свидетельствует о вязком разрушении.

Излом может иметь и смешанный характер. Если вы не обладаете необходимыми знаниями черт изломов и методов их идентификации, то обратитесь к специалистам соответствующего профиля. Обычно крупное или неоднородное зерно, нехарактерный для данного клинка характер излома (хрупкий на гибких клинках, камневидный на нержавеющих сталях и т.д.) -повод предъявить изготовителю рекламацию: как правило, поломки по причине дефектов макроструктуры можно четко отличить от поломок, вызванных неверным или небрежным использованием ножа. Излом не слишком качественных дамасков демонстрирует ступенчатую структуру с «шагом» в десятые доли миллиметра, расслоение на пластины такой же толщины и неметаллические включения. Изучение микроструктуры производится средствами оптической и электронной микроскопии, а также спектральных анализаторов на микрошлифах. Оптические микроскопы позволяют исследовать структуры (в т.ч. на режущих кромках) с увеличением от 100 до 1500 раз. Электронные микроскопы дают увеличение 100000 раз и более. Микроспектральные анализаторы дают представление о распределении элементов в сплаве.

Структура стали после термической обработки

Когда атомы двух или более элементов могут одновременно участвовать, причем в разных пропорциях, в образовании некоторой структуры и занимать в ней различные атомные позиции, то образуется твердый раствор. Фазы соединений железа (феррит, мартенсит, аустенит) определяют непосредственно по рентгенограммам, снятым со шлифов анализируемой стали.

Фазы, встречающиеся на структурах стали, это:

1. Феррит - твердый раствор углерода в железе. Кристаллическая решетка - объемно-центрированный куб. Он магнитен и весьма пластичен. Твердость феррита 800- 1000 МПа.

2. Цементит - химическое соединение железа с углеродом Fe3C. Он имеет сложную ромбическую кристаллическую решетку, высокую твердость - HV 10 000 и весьма хрупок.

3. Аустенит - твердый раствор углерода (до 2%) и легирующих элементов в железе. Кристаллическая решетка - куб с центрированными гранями. Он немагнитен, плотность его больше, чем других структурных составляющих стали. В углеродистых сталях аустенит устойчив при нагреве выше 723 °С. В процессе охлаждения стали он превращается в другие структурные составляющие. В зависимости от состава стали и условий охлаждения, аустенит может сохраниться частично в углеродистых или легированных сталях (т.н. остаточный аустенит) или полностью (например, нержавеющие хромоникелевые стали).

Наибольшее распространение на клинках получили следующие структуры:

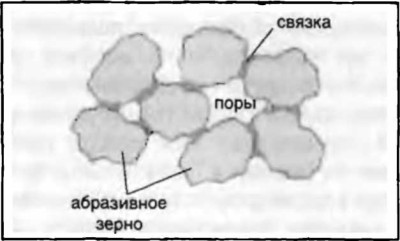

1. Перлит (эвтектоид) представляет собой смесь феррита и цементита, обладающую большой прочностью и пластичностью. Твердый цементит окружает области феррита, образуя области макроструктуры, которые в зависимости от формы могут быть пластинчатыми или зернистыми. Твердость пластинчатого перлита средней дисперсности (раздробленности на частицы) 2000-2500 МПа, зернистого 1600-2200 МПа. Основные структуры перлитного типа: перлит, сорбит или тростит. Они представляют собой феррито-цементитные смеси разной степени дисперсности пластинчатого строения, т.е. в них частицы цементита имеют форму пластинок. Самой грубой смесью является перлит, а самой дисперсной (и потому самой твердой и прочной из них) - тростит, так как он образуется при большей степени переохлаждения.

2. Мартенсит - игольчатого вида микроструктура, наблюдаемая в подвергнутых значительному переохлаждению некоторых металлических сплавах и чистых металлах. После закалки структура доэвтектоидных и эвтектоидных углеродистых сталей состоит из мартенсита, а заэвтектоидных - из мартенсита и вкраплений зернышек вторичного цементита. Мартенсит - основная структура закаленной стали, которая обусловливает максимальное повышение ее твердости.

Наиболее известными способами упрочнения, ведущими к увеличению полезной плотности дефектов, являются механический наклеп, измельчение зерна и термическая обработка. Примером механического наклепа является практика отбива косы. В производстве клинков она ныне редка. Мелкозернистая структура стали сегодня в основном задается в ходе ее изготовления, и основная задача производителя клинка - не испортить материал при термической обработке вследствие его перегрева свыше критических температур, на которых зерно вновь начинает расти. Поэтому остановимся на термической обработке как основном механизме задания нужной структуры на современных клинках. При затвердевании расплава высокоуглеродистой стали образуются зерна-кристаллы различной величины и формы, по границам которых выделяется цементит, образуя так называемую цементитную сетку. При обычных режимах термомеханической обработки отливок цементитная сетка целенаправленно разрушается практически полностью, и получается псевдооднородная на уровне макроструктуры (квазигомогенная) безузорчатая сталь.

При быстром охлаждении стали распад с образованием цементита и феррита не успевает произойти, и возникает мартенсит, содержащий углерод в состоянии твердого раствора, структура которого представляет собой деформированный аустенит. Однако закаленная сталь практически неработоспособна из-за высокой хрупкости, присущей мартенситу, и высокого уровня закалочных напряжений, которые возникают из-за очень быстрого охлаждения и могут вызвать коробление клинка или даже появление в нем трещин. Поэтому после закалки проводится заключительная операция термообработки - отпуск. Его основная цель - снизить уровень остаточных закалочных напряжений, получить работоспособные структуры и соответствующие им свойства-твердость, износостойкость, прочность, упругость, пластичность, ударную вязкость. Обычно при закалке охлаждение заканчивают при комнатной температуре. В некоторых сталях аустенит распадается ниже температуры 20 °С и поэтому в структуре сохраняется более мягкий в сравнении с мартенситом остаточный аустенит. Его наличие сказывается негативно на прочностных свойствах РК, поэтому на некоторых сталях охлаждение заканчивают на более низких температурах. Такой вид термообработки получил название криогенной.

Таблица 6.

Сравнительная твердость структурных составляющих стали с 0.9% углерода

Структура | Твердость, НВ |

Феррит | 60-80 |

Цементит | 800 - 840 |

Перлит: | |

зернистый | 160-190 |

пластинчатый | 190-230 |

сорбитообразный | 230 - 260 |

Сорбит | 250 - 300 |

Тростит | 300 - 400 |

Смеси тростита с мартенситом | 400 - 650 |

Мартенсит | 650 - 750 |

Мартенсит после упрочняющего отпуска | 700 - 750 |

Аустенит | 200 |

При отпуске мартенсит способен переходить в другие структурные составляющие - бейнит, тростит или сорбит, которые хотя и не так тверды, как мартенсит, но и не хрупки. Избыточно растворенный углерод может выделиться в составе цементита при отпуске стали, что приводит к возникновению мелкозернистой структуры перлита.

Структура стали очень сильно зависит от условий охлаждения и (или) последующего отпуска. Мартенситные стали проявляют высокую твердость. В сталях с перлитной структурой твердость зависит от размеров, количества и распределения зерен цементита, обладающих высокой твердостью: чем сильнее выражена мелкозернистость текстуры, состоящей из большого числа плотно уложенных мелких зерен, тем выше твердость стали. Медленное охлаждение стали или отжиг при температуре несколько ниже 723 °С приводит к медленному распаду мартенсита, в результате чего возникает перлитная текстура с зернами крупного размера. Более тонкую перлитную текстуру получают, используя большие скорости охлаждения (которые приводят к мартенситу) и последующий отпуск при средней температуре около 400 °С. При более низких видах отпуска, традиционных для коротких клинков, образуется структура, состоящая из мартенсита.

Таблица 7.

Прирост твердости некоторых марок углеродистой стали после криогенной обработки

Марка стали | Количество остаточного аустенита, % | Прирост твердости HRC после криообработки | |

после закалки | после криообработки | ||

У7 | до 5 | до 1 | 0.5 |

У8 | 3-8 | 1-6 | 1.0 |

У9 | 5-12 | 3- 10 | 1 - 1.5 |

Х05 | 15-30 | 2- 14 | 3-7 |

X | 10-28 | 5- 14 | 3-6 |

9ХС | 6-17 | 4-12 | 1.5-2.5 |

ШХ15 | 9-28 | 4- 14 | 3-6 |

6ХГ | 8 | 6 | 1 |

ХВГ | 13-45 | 2-17 | 10 |

При низком отпуске, вследствие частичного выделения из кристаллической решетки мартенсита избыточного углерода в виде высокодисперсных карбидов и уменьшения внутренних напряжений, хрупкость стали несколько снижается, а ее твердость изменяется незначительно. Мартенсит, обедненный углеродом при отпуске, называется мартенситом отпуска и представляет собой уже достаточно работоспособную структуру. Низкому отпуску подвергаются изделия, которые должны быть твердыми и износостойкими: клинки с высокими режущими свойствами. Обычно «мягкий» малоуглеродистый мартенсит придает клинку высокую пластичность и ударную вязкость, а «твердый» высокоуглеродистый - высокую твердость и хрупкость.

При среднем отпуске мартенсит распадается уже полностью на тростит отпуска зернистого строения (кристаллы цементита в нем имеют округлую форму), а внутренние напряжения значительно снижаются. Сталь с такой структурой характеризуется меньшей твердостью, высокой упругостью при повышенной пластичности и ударной вязкости. Поэтому средний отпуск применяют для получения упруговязких изделий - сабли, мечи и пр.

При высоком отпуске получается структура сорбита отпуска зернистого строения, а оставшиеся после закалки внутренние напряжения почти полностью снимаются. Твердость и прочность сорбита отпуска ниже, чем у тростита отпуска, но выше, чем у структур, получаемых после нормализации и, тем более, после отжига. В то же время сорбит отпуска имеет высокую пластичность и очень высокую ударную вязкость. Поэтому высокий отпуск применяют для получения изделий с максимально высокой вязкостью и повышенной прочностью, работающих в условиях высоких статических, динамических и знакопеременных нагрузок.

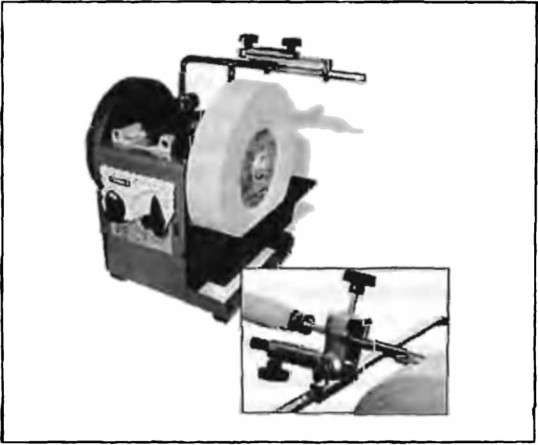

Таким образом, структура металла клинка достаточно чувствительна к повышенным температурам. По этой причине стоит избегать случаев использования клинка при высокой температуре (к примеру, копаться им в горячих углях) или чрезмерно перегревать его в ходе заточки и ремонта на электроточиле или войлочном круге.

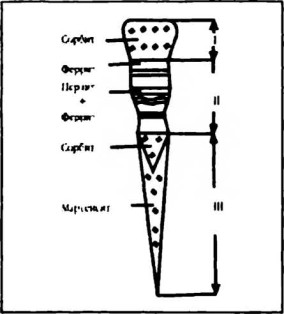

Результатом перегрева может стать резкое падение режущих и прочностных свойств. Сравнительная оценка относительной износостойкости структур в условиях динамического (равномерного) износа показывает достаточно значительную разницу между ними. Наиболее низкой износостойкостью обладает смесь феррита с перлитом, далее следует перлит с цементитом и, в порядке возрастания, мартенсит, аустенит, аустенит с карбидами, аустенит с мартенситом, мартенсит с карбидами. При ударном нагружении картина резко изменяется: так. на высоких удельных значениях энергии удара на первое место по ударной износостойкости выходят перлитные структуры. Наиболее высокая упругая прочность достигается в результате среднего отпуска на тростит. Так, исследования микроструктуры длинных боевых клинков продемонстрировали структуру перлитного типа - сорбит или тростит. А вот исследования изменения кристаллической структуры древних японских клинков показали, что на режущей кромке находится твердый мартенсит отпуска, который на теле клинка переходит в прочный перлит. Большинство современных клинков имеют те же структуры. На отечественных саблях, произведенных из У7Г и ее более качественных аналогов, задана троститная структура. Те же стали, используемые на армейских ножах и кортиках, имеют мартенситную структуру. Вообще инструментальные стали У7, У8, У9А имеют мартенситную структуру. На заэвтектоидных сталях У10А-У13А структура мартенсит плюс избыточные карбиды, вследствие чего они имеют максимальную износостойкость, которая необходима для граверного инструмента и напильников, но на ножах повлечет неуместную хрупкость РК. Аналогичную структуру имеют шарикоподшипниковые стали типа 52100 (отечественный аналог ШХ15) и инструментальная 01 (95Х6ВГ). А вот стали типа L6 имеют малоуглеродистую мартенситную структуру, что в сочетании с легированием никелем придает клинку высокую пластичность, ударную вязкость и хладостойкость. Эти особенности обусловили широкое использование стали L6 на клинках для условий Севера и тяжелых работ.

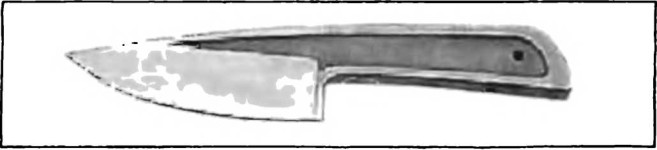

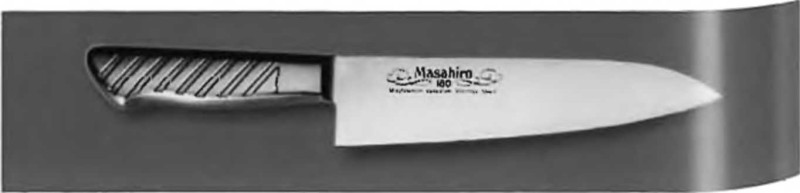

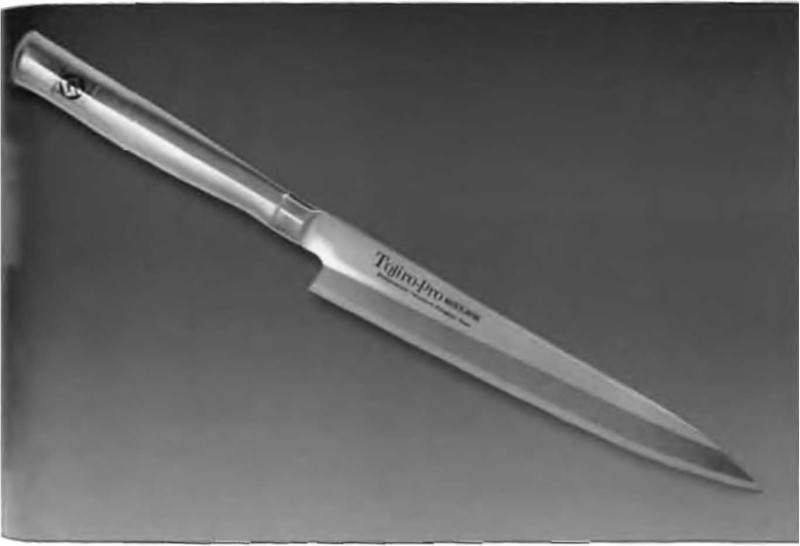

Рис 3. Японский поварской нож Masahiro с клинком из углеродистой стали.

В настоящее время значительный объем недорогих рабочих моделей клинков для ножей производится из углеродистых и низколегированных инструментальных сталей, имеющих мартенситную структуру. Из наиболее распространенных марок следует отметить американские 1095 и 50100, отечественные У8 и 65Г, шведские UHB15LM и UHB17LM, французскую ХС70 и др. Варьированием способов термомеханической обработки на этом классе сталей удается задать нужное сочетание режущих и прочностных свойств для широкого класса клинков - от небольших складных моделей (Opinel, Франция) до сельскохозяйственных мачете (Tramontina, Бразилия). Невысокая стоимость этого класса сталей делает его и сегодня наиболее статистически распространенным клинковым материалом. Основным его недостатком является низкая коррозионная стойкость, которая побудила развивать как направление защитных покрытий, препятствующих разрушительному действию коррозии, так и создавать новый класс сталей, получивший название коррозионностойких.

Таким образом, углеродистая сталь на клинке в зависимости от ее термической обработки содержит следующие фазы: феррит, карбид железа (цементит) и остаточный аустенит. В низколегированной стали встречаются также карбиды легирующих металлов, сложные карбиды и некоторые интерметаллические соединения. Выбирая нужную марку стали и управляя в ходе термомеханической обработки ее структурой, можно изготавливать клинки под значительный спектр задач, акцентируя внимание на основных требованиях, предъявляемых к ним исходя из эксплуатационных соображений. Однако с использованием высоколегированных многокомпонентных сталей поведение клинков начинает серьезно меняться.

Глава 3. Нержавеющая сталь

Наиболее распространенной разновидностью легированных ножевых сталей является нержавеющая сталь. Коррозионная стойкость нержавеющих сталей определяется содержанием хрома. При содержании более 12% хрома на чистой металлической поверхности на воздухе и в окислительных водных электролитах возникает характерное для хромистых сплавов пассивное состояние. Это химическое состояние поверхности связано с образованием на ней субмикроскопического оксидного слоя, состоящего на нержавеющих сталях из оксида хрома, который и обеспечивает им химическую стойкость.

Исследованиями причин интеркристаллитной коррозии нержавеющих сталей установлено, что коррозионная стойкость пропорциональна содержанию хрома, растворенного в твердом растворе (не связанного с углеродом). Когда хром связан только с углеродом в карбид Сr23С6, свободный хром рассчитывается следующим образом:

%Сr св = %Сr общ — 14.54%С

Для используемых в изготовлении ножей мартенситных сталей, у которых основными свойствами являются твердость и прочность (определяемые содержанием углерода), содержание свободного хрома в твердом растворе как раз соответствует нижнему пределу области коррозионной устойчивости. Поэтому для сталей, содержащих 13% Сr, достаточная коррозионная стойкость обеспечивается только в атмосферных условиях или в средах средней агрессивности. Коррозионная стойкость нержавеющих сталей с высокой твердостью и прочностью в сильной степени зависит от структурного состояния, получаемого при термической обработке. Стали для ножей 420 и 440 группы подвергают закалке и низкому отпуску. Эти «ножевые» стали применяются не только для режущего инструмента, но и для игольчатых клапанов, сопел и подшипников качения (благодаря их высокой твердости).

Нержавеющая сталь не столь уж безупречно противостоит коррозии, как считают многие. Она страдает от так называемой «точечной» (питтинговой) коррозии. Эти крошечные поры ржавчины могут покрывать поверхность нержавеющей стали. Основные ее причины - загрязняющие сталь сульфиды, компоненты которых всегда присутствуют в сталелитейном процессе металлургического производства. Они-то и могут приводить к коррозии даже нержавеющие стали во влажных и соленых средах, подобно тем, что расположены вблизи морских побережий. Причиной коррозии являются соединения серы в структуре стали. Эти частицы примеси «высасывают» хром из окружающей стали, создавая области (точки) с пониженным антикоррозионным потенциалом на поверхности нержавейки. Точечная коррозия может разрастаться, проникая в глубину стальной поверхности клинка. Именно поэтому нержавеющая сталь не столь идеальная «нержавейка», как принято считать.

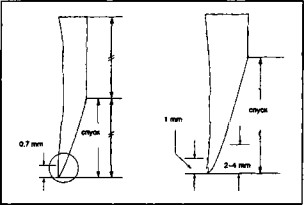

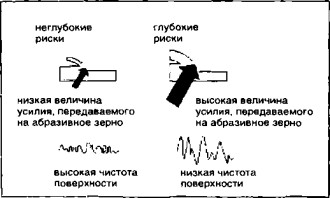

Другим условием коррозионной стойкости является хорошее качество поверхности, получаемое путем шлифования и полирования. Следует учитывать и возможность коррозии под напряжением вследствие обработки поверхности клинка по упрощенным технологиям - микрошлифовки (нанесения штриха) или придания «антибликового» вида дробеструйной обработкой. Вследствие неустраненного поверхностного наклепа и увеличения площади поверхности, негативно влияющего на возможность ухода за ней, такие виды обработки могут существенно повышать риск коррозионного повреждения поверхности клинка.

В отношении сопротивляемости коррозии наиболее благоприятное структурное состояние нержавеющая сталь имеет после закалки и низкого отпуска, так как при этом карбиды переведены в раствор; однако при этом существует опасность трещинообразования. При повышении температуры отпуска выделяются хромистые карбиды, в результате чего твердый раствор обедняется хромом, и коррозионная стойкость стали снижается. Карбидообразующие «наклонности» хрома приводят к тому, что большие количества этого элемента связываются в карбиды, выделяющиеся на границах зерен стали, а сами зерна оказываются бедны хромом и не могут противостоять влиянию кислот и кислорода. Поэтому стараются избегать условий отпуска, приводящих к обеднению приграничных зерен хромом. У сталей этой группы учитывают и выделение карбидов при умягчающем отжиге.

Таблица 8.

Сравнительная микротвердость карбидов железа и хрома

Карбид | Микротвердость при нагрузке 0.5 Н (кН/кв.м) |

Fe,C | 820-869 |

Сг2зС6 | 1600-1700 |

Сг7С3 | 2000-2200 |

Сг3С2 | 2600-2800 |

Для качественных клинков применяются мартенситные нержавеющие стали, закаливаемые на высокую твердость. При этом для улучшения вязкости, которая после закалки, естественно, низка, остается только низкий отпуск для снятия напряжений, обычно в интервале от 200 °С до 300 °С. На высокоуглеродистых сталях типа 440С при такой обработке можно получить твердость от 56 до 61 HRC, что является предпосылкой обеспечения хороших режущих свойств ножей.

Благодаря малой критической скорости закалки стали 420 типа закаливаются на мартенсит при охлаждении на воздухе. Закалку изделий из этих сталей проводят от температур 950...1020 °С, так как только выше этих температур происходит полное растворение в аустените карбидов СгпС». После закалки стали отпускают на требуемую твердость. Так, после закалки сталь 425 имеет твердость 54...56 HRC, после отпуска при 200... 300 °С - 50 HRC, а после отпуска при 600 °С - 32...34 HRC. В интервале 480...520 °С наблюдается существенное снижение пластичности и ударной вязкости сталей из-за развития отпускной хрупкости.

После закалки стали имеют высокую коррозионную стойкость. Отпуск при 200...400°С проводят для снятия внутренних напряжений; он не оказывает влияния на коррозионную стойкость. При отпуске выше 500 °С происходит распад мартенсита на ферритокарбидную смесь и выделение карбидов типа Сг23С6, структура стали становится гетерогенной (неоднородной), ферритная матрица обедняется хромом, коррозионная стойкость резко снижается. Отпуск при более высоких температурах повышает коррозионную стойкость.

Чем больше в стали углерода, тем больше выделяется карбидов хрома и тем сильнее снижается коррозионная стойкость. В связи с этим в практике используют стали с переменным содержанием углерода и хрома: чем выше в стали содержание углерода, тем больше требуется хрома для обеспечения необходимой коррозионной стойкости. Так, если при 0.15 ..0.2% С необходимо 12...14% Сг, то при 0.2...0.4% С-13...15% Сг, при 0. 6...0.8% С - 14...16% Сг и т.д.

Таблица 9.

Приближенный транслятор наиболее распространенных в ножевой индустрии марок коррозионностойких сталей

Группа | США (AIS1) | Германия (DIN Bezcichn./ Wferkst. Nr.) | Россия | Япония | Швеция |

1 | 420 | Х21Cr13/ - | 30X13 | SUS420J1 | 6C27 |

2 | 420mod | X45CrMoV15/ 1.4034 | 40X13 | SUS420J2, AUS4 | 10C29 |

3 | 425mod | Х55СгМо14/1.4110 | 65X13 | AUS6, AUS8 | 12C27, 13C26 |

4 | 440А | - | - | - | AEB-L |

5 | 440В | X89CrMoVI8.1/1.4112 | 95X18ш | - | - |

6 | 440С | Х105СгМо17/ 1.4125 | 110Х18Ш | SUS440C | - |

7 | 154СМ, BG-42 | XI10 CrMoVl5/1.4111 | ATS-34, VG-10, AUS-10,GIN-1, ATS-55 | RWL34, 19C27 |

Если стремятся получить высокие механические свойства, сопоставимые со свойствами высокопрочных конструкционных сталей, то используют стали типа 420, иногда дополнительно легированные небольшим количеством молибдена, после закалки и высокого отпуска (т.е. в улучшенном состоянии). Именно такой вид термообработки присущ декоративному и художественному холодному оружию: его механическая прочность удовлетворительна, но режущие свойства и ударная вязкость крайне невысоки. Ниже комнатной температуры вязкость этих сталей мала.

После закалки наряду с мартенситом в стали практически всегда имеется то или иное количество остаточного аустенита - более мягкой, чем мартенсит, структуры, негативно влияющей на ударную вязкость и прочность РК. В закаленных конструкционных сталях количество аустенита обычно бывает до 3...5% (иногда до 10...15%). в быстрорежущих сталях оно составляет 20...40%, а в высокохромистых сталях (типа 440С) количество остаточного аустенита после закалки может доходить до 50%. Остаточный аустенит в структуре расположен в виде тонких прослоек между кристаллами мартенсита и, следовательно, находится в напряженном состоянии. При отпуске легированных сталей остаточный аустенит может распадаться либо превращаться в мартенсит при охлаждении от температуры отпуска.

Остаточный аустенит может превращаться в мартенсит и при охлаждении сразу же после закалки ниже комнатной температуры. Такое охлаждение производится обычно в твердой углекислоте (-78 °С) либо в жидком азоте (-196 °С). В настоящее время оно присуще обработке высокоуглеродистых коррозионностойких сталей, используемых в изготовлении ножей для улучшения свойств РК. Следует отметить, что резкое помещение сталей в низкотемпературную закалочную среду может привести к развитию скрытых повреждений в теле клинка вследствие «температурного шока». Иногда для полного превращения остаточного аустенита в мартенсит требуется 2...4-кратный отпуск.

В настоящее время именно нержавеющие стали занимают лидирующее место на рынке сырья для производства ножевых клинков. Признанными лидерами в их изготовлении являются шведские корпорации Sandvik АВ и Scana Steel Soderfors АВ (подразделениями которой являются Soderfors Powder АВ и Oamasteel АВ), австрийская Boehler Edelstahl GmbH & Со., шведская Uddeholm АВ, французская Bonpertuis, американские Timken Latrobe Steel и Crucible Materials Corporation, японские Hitachi Metals, Takefu Special Steel Co,, Ltd, Aichi Steel Works и ряд других.

Несколько общих рекомендаций, связанных с выбором на клинок конкретной марки.

1. Оценивать не только уровень изготовления изделия и марку стали, но и самого производителя, в т.ч. и уровень его технологической оснащенности. Современные высокоуглеродистые стали требуют специального оборудования для их термомеханической обработки, а это оборудование отнюдь не из дешевых. Экономия на нем моментально сказывается на свойствах клинка. Такие лидеры в производстве складных ножей с клинками из современных коррозионностойких сталей, как фирмы Benchmade и Kershaw, передают закалку клинков своему субподрядчику - специализированной фирме Stack Metallurgical Services, расположенной на Swan Island. Испанцы из фирмы Nieto производят свои клинки из 440С, которые по режущим свойствам уступают не только аналогам из США и Германии, но даже стали 440А, применяемой SOG, которые достигли весьма недурных результатов в работе с ней.

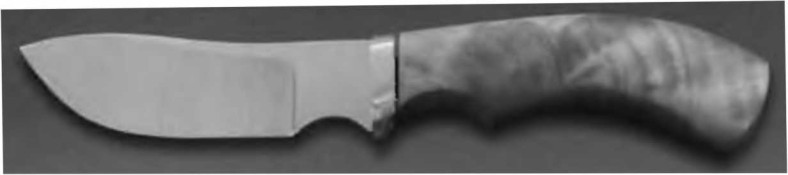

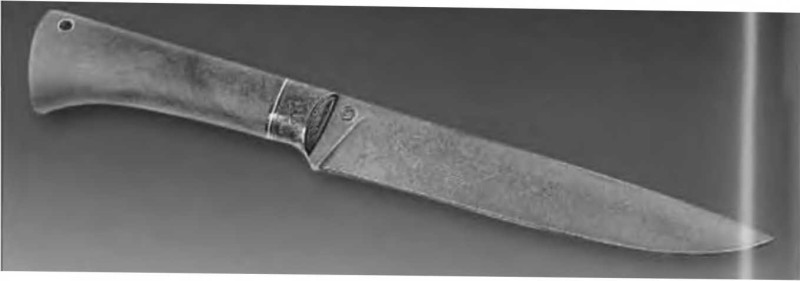

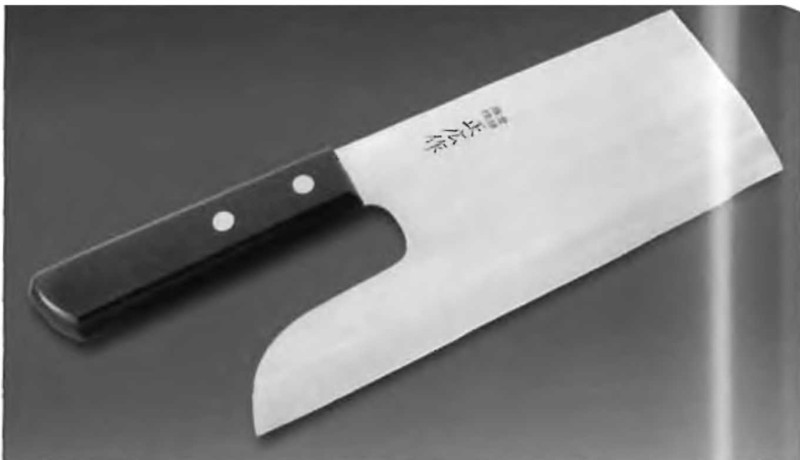

Рис 4. Модель «Егерь» компании «АиР» с клинком из нержавеющей стали 95X18.

2. Проявлять разумный консерватизм. Многие производители в рекламных целях выходят на рынок с новым продуктом, не доведенным до ума, - лишь бы сорвать куш с первых продаж ножей в новой «эксклюзивной» стали. Наглядный пример - компания Spyderco. Первые модели ножей из стали VG-10 (производства Takefu Special Steel Со., Ltd. Япония), закаленные на мощностях их субподрядчика, имели явную склонность к щерблению клинков из-за несовершенной термообработки и сильно уступали появившимся позже моделям от Fallkniven, которые производились из той же стали с иной схемой термообработки в самой Японии. В следующий раз, желая произвести впечатление на клиента, они же вышли на рынок с первой серийной моделью из CPM440V, закаленной на твердость 61-62 HRC. В ответ получили кучу рекламаций и гору поломанных из-за чрезмерной хрупкости клинков. К чести Spyderco следует отметить, что они не только признают свои ошибки, но и исправляют их. У ряда производителей с рекламациями дело обстоит намного хуже, а принимая во внимание специфику России, когда замена брака часто невозможна, лучше семь раз подумать, прежде чем брать сырой продукт. Кроме того, цены на модные современные марки сталей приближают их к драгоценным металлам. Лучше немного подождать: в течение года цена наверняка упадет, а качество, возможно, даже улучшится.

3. Проявлять стойкость. Схема продаж ножей из новых сталей достаточно хорошо отработана: публикации в периодике о новом ножевом материале (которому может быть уже не первый десяток лет), раскрутка у модного мастера-индивидуала, представление на выставке, preproduction run (это то, что идет сейчас перед first production run и первой номерной тысячей) и, наконец, появление в продаже за неприличную цену. Если вы не коллекционер, подождите, пока ажиотаж спадет, а цены станут разумными.

1. Воздерживаться от покупки совсем уж дешевых моделей, произведенных малоизвестными производителями. Вероятность купить качественное изделие «задешево» в привокзальном ларьке, конечно, есть, но она уж очень невелика. Не хотите рисковать - лучше подкопить и приобрести нож, который пусть и будет дороже, но которым будет удобно работать. Излишне говорить, что даже качественная марка стали от известного производителя металла не гарантирует высоких свойств клинку, произведенному с грубыми нарушениями технологии. Также очевидно, что ожидать многого от клинка из анонимной стали, произведенной неизвестно где и кем, тоже не приходится.

2. Не требовать от нержавеющей стали тех свойств, которые достижимы только на углеродистых. Она сопротивляется коррозии - это ее плюс. Минусы - хладноломкость, падение вязкости при низких температурах; хорошая режущая способность, как правило, сочетается с хрупкостью РК и склонностью к трещинообразованию.

3. Понимать ограниченность термина «нержавеющая сталь». Поржаветь может все, в том числе и клинок из высокоуглеродистой хромистой стали. Проявите о нем минимум заботы, и он вам прослужит верой и правдой долгие годы.

Технологии изготовления легированной стали

Исторически наиболее популярными в изготовлении клинков были стали, имеющие минимальное количество примесей (высокочистые стали). Раньше они базировались на особых сырьевых источниках: слава Шеффилда и Золингена во многом определялась качеством высокочистых железных руд, добываемых в Швеции и широко поставляемых в Европу. Это объясняется не только требованиями хороших прочностных свойств, но и необходимостью борьбы с химической коррозией. Преимущественно это атмосферная и солевая коррозия, а также межкристаллитная коррозия, связанная с образованием сегрегаций примесных элементов и микродобавок в стали (Р, Si, В и др.) по границам зерен и выделением избыточных фаз (для нержавеющих сталей - карбидов на основе хрома). Современная технология производства качественных марок сталей заключается в получении полупродукта в сталеплавильном агрегате (дуговой сталеплавильной печи (ДСП) или конверторе) с корректировкой химического состава и удалением неметаллических включений в агрегате печь-ковш. Он представляет собой миниатюрный ДСП: крышка к ковшу имеет электроды для подогрева металла в процессе ввода легирующих элементов специальными дозаторами, а сам ковш продувается аргоном через пористую пробку в днище. В дальнейшем производится вакуумирование для углубленной дегазации и удаления неметаллических включений. При выплавке особочистых сталей и сплавов металл повторно переплавляют в агрегатах ЭШП (электрошлакового переплава), ЭЛП (электролучевого переплава) и др. Так, при переплаве улучшение достигается за счет существенно более кратковременного затвердевания слитка, создающего иную микроструктуру.

Еще один металловедческий способ улучшения структуры состоит во влиянии на распределение карбидов. В прокаливаемых заэвтектических сталях с содержанием углерода 0.7...1.0% и более при медленном застывании области сердцевины слитка имеет место сегрегация крупных карбидов (т.н. первичных карбидов). Это может приводить при окончательном горячем деформировании к образованию заэвтектоидных карбидных ячеек. Диффузионный отжиг при высоких температурах улучшает однородность структуры, но означает одновременно нежелательное увеличение поверхностного обезуглероживания и значительное удорожание.

Компания АиР, нож "Сохатый” - клинок из коррозионностойкой стали 110Х18МШД ЭИ-110), с изображением, выполненным методом химического травления. Рукоять сборная из кожи, с прибором из белого металла.

Компания Южный Крест, модель "Олег Малов” - клинок из коррозионностойкой стали 5X18Ш. Рукоять из дерева (карельская береза) с прибором из желтого металла.

Компания Viking Norway, модель НН071, клинок и рукоять из стали 420-го типа, накладки

из гетинакса.

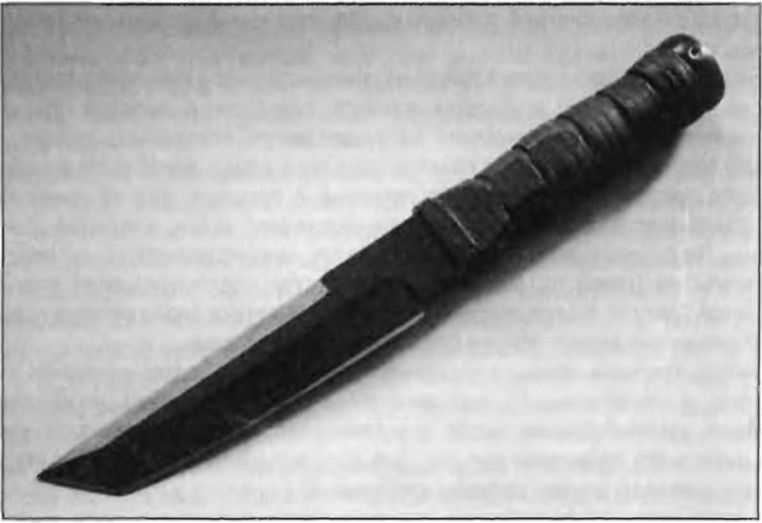

Нож фирмы United Cutlery, модель UC934 SPECIAL OPS с клинком из стали ATS-34 и рукоятью из нескользящего резинопластика с рифленой поверхностью, закрепленная на хвостовике трубкой из коррозионностойкой стали.

Нож фирмы G.SAKAI, модель KITANO EDGE "ULTIMATE" с ламинированным клинком из сталей ATS-55/ZDP-189/ATS-55, прибором из бронзы и рукоятью из Micarta.

Нож фирмы Rapala. BPSFN7 - модель традиционного филейного ножа, произведена фирмой Marttiini Оу с клинком из коррозионностойкой стали с антифрикционным покрытием, череном из березы и металлическим прибором.

Компания АиР, нож "Клык" - клинок из коррозионностойкой стали 40Х10С2М с изображением, выполненным методом химического травления. Рукоять наборная из кожи, с прибором из текстолита.

Нож фирмы Al Mar Knives - модель Gun Stock 8003/S с клинком из коррозионностойкой стали типа 440С. Накладки из слистого древесного пластика Titanwood на основе ценных сортов древесины украшены декоративным щитком, имитирующим часть гильзы.

Компания Южный Крест, нож "Экспедиционный" - клинок из коррозионностойкой стали 75Х14МФ с покрытием на основе эпоксидной смолы, наборная кожаная рукоять с металлическим прибором.

После придания формы проката в горячем состоянии при охлаждении может образоваться сетка карбидов. С этим явлением традиционно борятся как с крайне нежелательным - его ослабляют рядом специальных мер: снижением окончательной температуры прокатки, быстрым охлаждением проката и пр. Улучшение распределения таких карбидов (т.н. вторичных карбидов) и связанное с этим повышение прочностных свойств является результатом термомеханической обработки. Ячеистость и сетчатость остаются нежелательными неоднородностями, но их нельзя полностью избежать в рамках традиционных способов получения сталей. Оставшиеся после обработки проката первичные карбиды считают неизбежным злом - своеобразными «ловушками» углерода и легирующих элементов, которых будет тем больше, чем больше в стали таких элементов. Поскольку температуры их распада намного выше температур, рекомендуемых для нормализации и закалки, их уже нельзя использовать для улучшения свойств матрицы - они там «навсегда застряли».

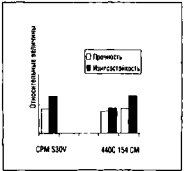

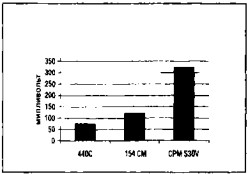

Вторая половина 90-х годов XX века ознаменовалась появлением на рынке клинков из многочисленных «суперсталей», полученных по порошковым технологиям из аморфных металлических сплавов. Особенностью современных высокоуглеродистых сталей, полученных по технологии аморфных металлических сплавов, является повышенная прочность и большая износостойкость, особенно в коррозионных средах, где их износостойкость в несколько раз превышает долговечность обычных нержавеющих сталей. Это объясняется более высоким содержанием углерода, равномерным насыщением матрицы вторичными карбидами и меньшей карбидной неоднородностью. Произведенные в США высокоуглеродистые нержавеющие сплавы CPM(T)440V (S90V) и CPM420V (S60V) с содержанием углерода свыше 2% стремительно завоевывают популярность у производителей и потребителей клинков. Сплавы Cowry X (RT-6) и ZDP-189 с содержанием углерода около 3%, Cowry Y (СР-4) -1.2% углерода (Япония) и UHB Elmax с 1.7% углерода (Швеция) также постепенно утверждаются на мировом рынке. Производители ножей подогревали интерес к этому феномену, всячески подчеркивая тот факт, что, в отличие от «героев вчерашних дней», новые сплавы имеют комплекс уникальных свойств и являются радикальным прорывом в технологиях изготовления стали. Столкновение новых сталей с суровой правдой жизни и не менее суровыми условиями эксплуатации внесло некоторые коррективы в заказные статьи и рекламные анонсы. Итак, по прошествии более чем пяти лет, можно подвести первые итоги.

Порошковые стали

Одной из тенденций второй половины XX века в производстве авторских и малосерийных моделей стал переход с традиционных клинковых материалов - низкоуглеродистых нержавеющих и инструментальных сталей - на сложнолегированные хромистые стали с высоким содержанием углерода. Наиболее известной маркой того времени являлась подшипниковая сталь 440С, которая ходила в явных фаворитах вплоть до начала 90-х годов. К этому времени и пользователям, и производителям стали ясны естественные ограничения в использовании клинков из этого материала, закаленного до твердости 56-61 HRC. Значительный разброс процентного состава затруднял правильную термообработку, а неоднородность структуры обуславливала склонность режущих кромок к сколу и скромные антикоррозионные свойства. На повестке дня встал поиск нового материала, который, сохраняя основные достоинства 4400, был бы лишен ее основных недостатков.

Рис 5. Технологическая схема получения аморфных металлических сплавов.