Николай Николаевич Качалов Стекло

Ответственный редактор академик И. А. Орбели

Москва Издательство Академии наук СССР 1959

От автора

Приступая к работе над этой книгой, я поставил себе задачу рассказать в доступной форме все самое главное и самое интересное о стекле — об этом замечательном материале, занимающем исключительное место в жизни человека. По образованию и роду деятельности я инженер, химик, педагог. Первую половину жизни я проработал на производстве, вторую — в высшей школе и в научно-исследовательских институтах. Моя специальность — технология стекла. Ею я занимаюсь почти полвека. Предлагаемая вниманию читателей книга — не учебник. Работая над ней, я не заботился о том, чтобы ее содержание точно следовало за программой курса технологии или истории стекла. Я широко пользовался правом свободного выбора сюжетов для своего повествования и выбирал такие сюжеты, которые мне представлялись наиболее ярко освещающими ту или иную стадию развития стеклоделия. Вместе с тем отдельные страны, большое значение которых в истории общей культуры несомненно, не попали в мою книгу, так как они не внесли существенного вклада в историю стеклоделия потому ли, что действительно это производство было в них слабо развито, или потому, что архивы не сохранили об этом достоверных документов. Проследить шеститысячелетнюю историю стекла, заглядывая в каждый закоулок ее извилистого пути, одному человеку непосильно. Поэтому я был вынужден ограничиться выбором небольшого количества характерных для развития стеклоделия периодов, стремясь показать каждый из них по возможности ярко. Так произведено деление моей книги на главы. Но так как на свете ничто не происходит само собой, то показ основных этапов развития стеклоделия надлежало осуществить на фоне картины развития человеческого общества на всем огромном протяжении жизни стекла — от первобытнообщинного строя до наших дней. Только в этом случае читатель получит впечатление чего-то дельного, логически будет связывать последовательные звенья эволюции стекольного производства, которые без исторической канвы рассыплются, как бусы, из которых выдернули нитку. Необходимость толковать историю стеклоделия с точки зрения законов развития человеческого общества являлась для меня, не историка, первой и самой главной трудностью. Вторая, пожалуй, не меньшая, трудность заключалась вот в чем. Благодаря своим природным художественным достоинствам стекло использовалось людьми с незапамятных времен как излюбленный материал в изобразительном искусстве. Характерно, что уже самые первые стеклянные вещи выполняли не только утилитарные, но и эстетические функции. Чем более повышался уровень культуры того или иного народа, тем полнее изделия стекольной промышленности отражали вкусы и степень эстетического развития общества. Поэтому, излагая историю стеклоделия, никак нельзя отказаться от толкования отдельных ее этапов с искусствоведческих позиций, что составляло для меня, не специалиста по художественным вопросам, вторую большую трудность. Таким образом, получалось, что из трех направлений, которые должны были развиваться в книге, мне хорошо было известно только одно, и тут мне стало понятным, почему такой книги о стекле, за которую я собирался взяться, еще никто не написал ни у нас, ни за границей: каждый из подходивших к этому вопросу, будь он историк, искусствовед или технолог, знал только одну треть того, что нужно было знать. Что же оставалось делать мне? Скромнее всего, быть может, было бы тоже отказаться. Но я взял на себя смелость написать эту книгу. Чтобы застраховать себя от обвинений в том, что я пишу о предмете, который мне недостаточно знаком, я принял и осуществил два следующих решения. Во-первых, я воздержался от высказывания собственного мнения по вопросам истории и искусства и по возможности ограничился обобщением суждений, принадлежащих авторитетным в этих областях лицам. Во-вторых, каждую главу моей книги я решил обсудить в каком-либо из бесспорно авторитетных коллективов. Для этой цели я в течение года провел 15 чтений книги перед собранием научных сотрудников соответствующих отделов Государственного Эрмитажа. Само собой разумеется, что принятые меры не могут полностью уберечь меня от ошибок и недочетов в работе. Их, конечно, немало, и на них мне еще укажут историки и искусствоведы. Но я рассчитываю на снисходительность читателя, который, может быть, и не поставит мои промахи мне в вину. И, наконец, читатель, может быть, простит мне также склонность к отступлениям, которые встречаются в моей книге по разным поводам, а иногда как будто бы и совсем без повода. Редакторы пробовали бороться с этой дурной привычкой, но, как видно, не всегда успешно. В заключение я хочу выразить благодарность всему коллективу Государственного Эрмитажа, принявшему участие в предварительном обсуждении моей книги. Выражаю также глубокую признательность лицам, взявшим на себя труд дать письменный отзыв о проделанной мною работе: доктору химических паук В. П. Барзаковскому, доктору технических наук В. В. Варгину, кандидату исторических наук А. В. Банк, профессору М. К. Каргеру, доктору исторических наук Т. Н. Книпович, зав. отделом прикладного искусства Государственного Русского музея Т. Н. Кречетовой, академику А. А. Лебедеву, главному инженеру Гипростекло К. А. Мясникову, академику И. А. Орбелн, архитектору-художнику Б. А. Смирнову, академику В. В. Струве, доктору исторических наук В. Д. Флитнер, инженеру Ф. С. Энтелису и писателю Л. А. Кассилю. И, наконец, приношу особую благодарность двум моим ближайшим помощницам по написанию книги — кандидату технических наук Анне Семеновне Тотеш и художнику прикладного искусства Наталии Всеволодовне Владимировой, которые проделали огромную работу по собиранию различных материалов в музеях, архивах и библиотеках Ленинграда, Москвы и Киева, изучению литературных источников, составлению обзоров, рефератов и аннотаций, по ведению картотек, оформлению рисунков, подбору образцов и т. д. Без их помощи выполнение задачи, взятой мной на себя, было бы немыслимым. Вот что я хотел сказать читателям перед тем, как они раскроют первую главу моей книги.

ГЛAВA ПЕРВАЯ. ЧТО ТАКОЕ СТЕКЛО

Не право о вещах те думают, Шувалов, Которые стекло чтут ниже минералов, Приманчивым лучем блистающим в глаза: Не меньше пользы в нем, не меньше в нем краса.М. В. ЛОМОНОСОВ

Гай Плиний Старший, знаменитый естествоиспытатель и историк античного мира, живший в I в., описывает такой случай. Однажды, в очень давние времена, финикийские купцы везли по Средиземному морю груз добытой в Африке природной соды. На ночлег они высадились на песчаном берегу и стали готовить себе пищу. За неимением под рукой камней, они обложили костер большими кусками соды. Поутру, разгребая золу, купцы обнаружили чудесный слиток, который был тверд, как камень, горел огнем на солнце и был чист и прозрачен, как вода. Это было стекло. До сих пор мы не знаем достоверно, так или каким-либо иным путем возникло на земле стеклоделие, но во всяком случае легенда, рассказанная Плинием, не содержит в себе ничего невероятного. Присутствие золы сгоревшего топлива, мелких известковых ракушек, обычно содержащихся в морском песке, и наличие ветра могли создать необходимые для варки стекла условия в отношении как химического состава, так и возможности достижения на костре достаточно высокой температуры. Существуют и другие версии открытия стекла; о них мы скажем дальше. Какая из них наиболее достоверна, неизвестно, да это, пожалуй, и неважно. Несомненно то, что человек научился вырабатывать стекло — этот замечательный материал, сыгравший выдающуюся роль в развитии нашей культуры, — очень давно, несколько тысяч лет назад. Исключительное значение стекла в нашей жизни объясняется его замечательными свойствами, резко отличающими его от всех известных нам материалов. Безусловно, самое примечательное из них — прозрачность. Чтобы составить себе ясное представление о степени прозрачности стекла, вспомним, что пластинка толщиной в один сантиметр, изготовленная из высокосортного, например оптического, стекла может пропускать больше 99% падающего на нее света, если не считать потерь на отражение, от прозрачности не зависящих. Таким образом, задерживаться в такой стеклянной пластинке будет не больше одного процента света. Человеческий глаз не способен заметить столь ничтожную потерю света, и пластинка ему будет казаться абсолютно прозрачной, — как говорят, «оптически пустой». Мы не знаем другого прозрачного материала, который мог бы полноценно заменить стекло в главных случаях его применения. Когда-то в окна вместо стекла вставляли слюду, но этот материал гораздо хуже пропускает свет, добывается в виде листов сравнительно небольшого размера и требует частых оконных переплетов. В итоге освещение получалось тусклым, а дефицитность и относительно высокая стоимость слюды не позволяли причислить ее к материалам широкого потребления. Не может конкурировать с обычным стеклом и новый материал, приближающийся к нему по прозрачности, так называемый «плексиглас», или органическое стекло. Он несоизмеримо дороже и обладает небольшой твердостью, так что легко царапается разносимыми ветром песчинками, и поверхность листов, сделанных из него, скоро становится матовой. Остается еще упомянуть некоторые, относительно редкие минералы и драгоценные камни, которые имеют очень высокую прозрачность, но их, само собой разумеется, по экономическим соображениям никак нельзя рассматривать в качестве заменителей стекла при его массовом использовании. Вот, в сущности, все твердые материалы, которые близки по прозрачности к стеклу, но они, как мы видим, не способны полноценно заменить стекло ни на одном из участков обслуживания потребностей человека. Таким образом, стекло остается монополистом замечательного качества — прозрачности. В своем месте мы подчеркнем, как незаменимо это качество в некоторых случаях. Вторым замечательным свойством стекла следует считать его химическую устойчивость, т. е. способность противостоять воздействию активнейших химических реагентов. По существу, разрушающее действие на стекло оказывает лишь одно вещество — плавиковая кислота. Все же остальные химические соединения совсем не действуют на стекло или производят лишь незначительные повреждения его поверхности, медленно проникающие вглубь. Исключительно высокая химическая стойкость стекла великолепно защищает стеклянные изделия от воздействия так называемых атмосферных агентов — дождей, морозов, солнечных лучей, которые в течение миллионов лет разрушают громадные массивы каменистых горных пород. Эти страшные, непреодолимые в непрерывности в длительности своего действия, агрессивные силы не причиняют, как показывает опыт, серьезных повреждений стеклянным изделиям, находящимся под их воздействием в течение тысячелетий, а лишь образовывают на их поверхности тонкие пленки, отливающие цветами радуги. Это явление обязано особому оптическому эффекту, носящему название «интерференции». Подобные «иризирующие» пленки можно наблюдать иногда на воде, когда по ее поверхности разольется тончайшим слоем керосин или нефть. Высокая химическая устойчивость стекла — причина того, что стеклянные изделия, изготовленные во времена глубокой древности, нередко доходят до нас в прекрасной сохранности, являясь, наряду с каменными и глиняными изделиями, единственными, поистине «нетленными» вещественными памятниками человеческой культуры. Каждое из двух названных основных свойств стекла в отдельности могло бы прославить вещество, которому оно присуще в столь высокой степени. Какова же должна быть ценность и практическое значение материала, сочетающего в себе оба эти свойства? Постараемся уяснить себе это глубже. Главный потребитель стекла — строительное дело. Больше половины всего выплавляемого стекла перерабатывается на листы для остекления зданий. Известно, что, несмотря на очень большую давность существования стеклоделия на земле, оконное листовое стекло научились делать лишь к концу средневековья. Могущественные феодалы Европы в своих замках, украшенных несметными богатствами, блуждали в темноте при колеблющемся мерцании каминных огней и зимой дрожали от холода, когда открывались ставни, чтобы хоть изредка впустить в комнату луч солнца. Окна этих замков представляли собой пустые щели, прикрытые дощатыми ставнями. Теперь у нас есть листовое стекло, и человек, наконец, получил возможность пользоваться дневным светом в своем жилище круглый год. Однако следует помнить, что вопрос этот разрешен столь удачно потому, что стекло не только прозрачно, но и химически устойчиво. Действительно, мы знаем, что благодаря именно этому последнему свойству вставленное в раму стекло может жить десятки лет, если его случайно не разобьют. Ведь ни один из известных нам материалов не мог бы выстоять так долго на открытом воздухе. Мы знаем по опыту, что кровельное железо, если его не красить, проржавеет насквозь через два-три года. Вторая по величине грунта стеклоизделий, составляющая около одной трети всей стекольной продукции, — это так называемое «полое» стекло, т. е. сосуды самого разнообразного типа, фасона и назначения — для жидкостей, порошков, газов, для продуктов питания, химикалий и т. д. Первое требование, которое предъявляют ко всякому сосуду, заключается в том, чтобы внутренние стенки его и содержимое химически не реагировали друг с другом. Если это условие не обеспечено, то стенки сосуда будут разрушаться, а содержимое портиться. Высокая химическая устойчивость стекла вполне обеспечивает это важнейшее условие. Но поставим вопрос так: является ли химическая устойчивость свойством, достаточным для того, чтобы мы могли признать такой материал во всех отношениях подходящим для изготовления сосудов? Мы полагаем, что нет и что второе свойство стекла — прозрачность — играет в данном случае очень большую роль. Благодаря прозрачности стенок сосуда мы можем, не прикасаясь к нему, а лишь взглянув, сделать правильные заключения о содержимом; например, в тех случаях, когда набор хранящихся в стеклянной таре веществ ограничен, бывает достаточно одного взгляда на сосуд, чтобы точно определить, какое это именно вещество из числа хранящихся. Во многих случаях можно при этом убедиться, какого качества содержимое, не испортилось ли оно при хранении; например, не помутнела ли вода в графине. Наконец, и это очень важно, мы можем, не беря сосуда в руки, не открывая его и не встряхивая, быстро установить, много ли осталось в нем содержимого. Все это очень важно при постоянном и частом пользовании наполненными сосудами, например в химической лаборатории или в домашнем хозяйстве. Эти на первый взгляд мелкие и несущественные преимущества прозрачного сосуда дают большую экономию времени и в ряде случаев могут предотвратить потери, аварии и отравления. Итак, проблема хранения различных веществ решена при помощи стеклянной тары весьма успешно опять-таки потому, что стекло не только химически устойчиво, но и прозрачно. Таким образом, мы видим, что большая часть всей стекольной продукции может отвечать своему назначению вследствие того, что стекло — носитель одновременно двух свойств, выраженных в предельно высокой степени, — прозрачности и химической устойчивости. В этом секрет «незаменимости» стекла как материала почти во всех случаях его применения. Какой же материал может с ним соперничать, если ни одно из двух его основных свойств не присутствует в отдельности ни в одном из известных нам материалов в такой высокой степени, как в стекле? Казалось бы, такое исключительно ценное для практики вещество должно было бы иметь и высокую стоимость. Однако это не так. Мы знаем, как широко распространено стекло в нашем быту. Нет ни одного дома, где бы этот материал не был представлен предметам первой необходимости. Относительная дешевизна стеклянных изделий объясняется, во-первых, доступностью и дешевизной сырых материалов, из которых варится стекло, а во-вторых, тем, что расплавленная стеклянная масса, как мы увидим дальше, очень удобна для всевозможных методов формования изделий, в том числе механизированных, обеспечивающих массовый выпуск продукции. Это свойство расплавленного стекла дает возможность в каждом отдельном случае подобрать наивыгоднейший в экономическом отношении технологический процесс формования, наиболее подходящий к фасону, величине и прочим особенностям изготовляемого предмета. Понятно, что это условие — чрезвычайно важный фактор в снижении стоимости продукции, а следовательно, и в ее проникновении в разнообразнейшие области нашей жизни. Самого беглого взгляда достаточно, чтобы убедиться, как глубоко зашел процесс врастания стекла в быт и деятельность человека, какое место оно заняло среди других материалов, необходимых человеку в его повседневной жизни, в технике и науке. Действительно, в строительном деле оно нашло себе широчайшее применение прежде всего для остекления окон, затем как стеновой и отделочный материал — пустотелые кирпичи, блоки из пеностекла, облицовочные плитки. Не менее почетное место стекло занимает и в пищевой промышленности, являясь непревзойденным пока материалом, из которого изготовляются сосуды, предназначенные для хранения и транспортировки разнообразнейших пищевых продуктов, — бутылки, консервная тара, хозяйственные банки, бытовая столовая посуда и т. и. В качестве совершенно незаменимого материала стекло выступает там, где речь идет о хранении химических активных веществ, например в лабораторной технике, которая немыслима без стеклянной химической посуды — колб, стаканов, реторт, пробирок, трубок и множества специальных приборов разных форм и назначений, изготовляемых искусными руками стеклодувов. К этой же категории химического стекла должны быть отнесены крупная тара и другие крупногабаритные сосуды и аппараты, применяемые в химической промышленности. Многие из них, ввиду своего особого назначения, обязательно должны быть изготовлены из стекла, а не из какого-либо другого материала. Не вызывает сомнения громадное значение стекла в осветительной технике: это — колбы для электрических ламп, ламповые стекла и резервуары для керосинового освещения. Вспомним так называемую электровакуумную промышленность с ее радиолампами, рентгеновскими трубками, ртутными выпрямителями и тому подобными изделиями, значимость которых общеизвестна. Не забудем и транспорт, который потребляет громадное количество специального листового стекла для остекления автомашин, самолетов, троллейбусов, трамваев, железнодорожных вагонов, пароходов. К активным потребителям стекла следует причислить линии связи, так как стекло — самый дешевый материал для изоляторов низкого напряжения. За последние годы все шире и шире развертывается производство стеклянной ваты, стеклянного волокна и тканей из него. В этой продукции нуждаются те отрасли техники, где решающее значение имеют вопросы теплой и электрической изоляции. Там эта разновидность стеклянной продукции широко используется в объектах специального назначения. Оптическая промышленность и оптическое стекло подарили человечеству непревзойденные орудия изучения и подчинения себе сил природы — современные точнейшие оптические приборы во всем разнообразии их типов и назначений, начиная от очков и кончая астрономическими телескопами. Наконец, остановимся еще на одном случае применения стекла. Как известно, стеклу присущи специфические декоративные свойства, а именно: способность воспринимать изумительные по глубине и нежности окраски, создавать неподражаемую игру света, отливающую в граненых изделиях всеми цветами радуги, беспредельное разнообразие в переходах от кристальной прозрачности через все степени замутнения до полной заглушенности, наподобие благородного камня. Эти замечательные художественные достоинства в соединении со свойством долговечности стеклянных изделий были использованы народами всех времен для создания художественных памятников, отражающих особенности культуры различных исторических эпох. Точнее говоря, применение стекла в области изобразительного искусства было его основным назначением на всем многовековом протяжении существования стеклоделия вплоть до начала XX в., когда со стремительным развитием науки и техники стекло начинает все более и более широко использоваться для удовлетворения самых разнообразных, чисто практических потребностей человеческого общества. Замечательные декоративные свойства стекла обусловил существование особой группы изделий, объединяемой общим названием «художественное стекло». Сюда относится в первую очередь художественная столовая посуда во всем бесконечном разнообразии представленных этой категорией предметов. Особо можно выделить группу уникальных крупных сосудов (чаши, кубки, вазы, блюда), используемых для призовых наград, подарков и в качестве предметов, украшающих жилище. Далее идет группа монументальных стеклянных изделий, служащих для внутреннего убранства парадных общественных зданий, — это барельефы, торшеры, люстры, монументальные вазы и. наконец, изделия, в которых стекло используется как декоративный отделочный материал. Сюда входят прежде всего плитки и листы стекла как облицовочный материал для стен и полов зданий. Такая отделка придает помещениям вид исключительной нарядности и опрятности. Стеклянные иолы представляют собой пестрый ковровый паркет, под которым можно располагать нагреватели и источники света. К декоративному стеклу надлежит отнести и такие элементы декоративной отделки зданий, как карнизы, фризы, наличники, багетные рамы для картин и зеркал, детали колонн и пилястр, вентиляционные решетки, балясины для перил и балюстрад. Особенно эффектно применение цветных стекол в витражах, т. е. в узорчатых окнах парадных зданий. При этом могут быть использованы самые разнообразные производственные приемы, начиная от средневековой техники, когда фасонно вырезанные кусочки стекла скреплялись свинцовой оправой, и кончая современными методами, например спеканием или холодной склейкой разноцветных кусков стекла, гравировкой рисунков струей песка, подающегося под большим давлением, химическим травлением стекла и нанесением на его поверхность тонких иризирующих покрытий. Стоит ли говорить о том, какое большое значение должно иметь искусство витража в наше время при грандиозном развертывании строительства монументальных зданий и сооружений. Нам кажется, что каждое окно, расположенное выше человеческого роста, т. е. предназначенное не для смотрения через него, а для освещения помещения, должно в той или иной мере выполнять эстетическую функцию, широко используя богатство светотехнических эффектов. Без сомнения, технику витража мы должны всемерно развивать. Не меньшее, если не большее, значение в наше время должна иметь и другая, родственная ей по характеру техника — техника мозаичной живописи. Этот вид монументального декоративного искусства, воспроизводящий на стенах сложные орнаменты и картины из разноцветных кусочков стекла, связанных прочным цементом, как нельзя более соответствует требованиям, предъявляемым к оформлению воздвигаемых в наше время великолепных зданий общественного назначения. Вот почему производство требующихся для мозаики заглушенных (непрозрачных) цветных стекол, называемых «смальтой», или, как говорили во времена Ломоносова, «мусией», должно составлять одну из важных отраслей художественного стеклоделия. Упомянем еще один случай наиболее, быть может, эффектного применения стекла как материала. Мы имеем в виду монументальную стеклянную скульптуру. Разработанная в СССР методика изготовления монументальных стеклянных скульптур сложной формы дает возможность отформовывать таким путем крупные детали архитектурного характера, например капители колонн, барельефы, орнаменты. Я думаю, что сказанного достаточно для ясного представления о значении стекла в жизни человека и о бесконечном разнообразии стеклянных изделий, служащих для удовлетворения наших потребностей. Нас не может не поражать эта универсальность, это множество назначении, которым стеклянные изделия должны служить, а отсюда и бесконечное разнообразие требований, которым стекло как материал должно отвечать в каждом отдельном случае. Посмотрим, какими особенно ярко выраженными свойствами должно обладать стекло при том или ином применении. Стекло для лабораторной посуды прежде всего должно быть химически устойчивым; оно не должно поддаваться разъедающему действию разных агрессивных реагентов. Остальные свойства, как, например, термическая устойчивость — способность переносить резкие температурные скачки, механическая прочность, имеют гораздо меньшее значение, а внешний вид изделий не играет здесь никакой роли. Наоборот, для хрустального бокала важна в первую очередь эстетическая сторона, и стекло должно быть по возможности свободно от внешних косметических дефектов — пузырей, свилей и зеленоватой окраски, вызываемой загрязняющими примесями, свойственными дешевым сортам стеклоизделий. Кроме того, важно, чтобы показатель преломления был достаточно высок, так как в этом случае грани бокала будут ярче играть в проходящем свете. Прочие свойства, как, например, химическая и термическая стойкость, механическая прочность и т. д., особенного значения здесь не имеют. Дальше, оптическое стекло должно прежде всего иметь для каждого из своих многочисленных типов присущие ему «оптические постоянные», т. е. определенную величину коэффициента преломления для лучей разной длины световой волны, и, кроме того, отвечать чрезвычайно высоким требованиям в отношении беспузырности, бессвильности, прозрачности и окрашенности. В отношении же термической стойкости, механической прочности и электропроводности оптическое стекло может быть самым обычным. Бывают случаи, когда стекло должно быть носителем какого-нибудь одного свойства: или выраженного в очень сильной степени, или по величине своей точно отвечающего заданию. К остальным свойствам заказчик в этих случаях выражает полное безразличие. К такому виду стеклянных изделий можно отнести, например, защитное рентгеновское стекло, которое должно предохранять работающего на рентгеновской установке от вредоносного действия икс-лучей. Кроме этого защитного, специфического действия от стекла в данном случае ничего больше не требуется. Оно может быть свилистым, пузыристым, обладать любой окраской, любыми оптическими свойствами, может как угодно реагировать на химические воздействия, на резкое изменение температур и т. д. То же можно сказать о стекле, которое применяется для колб электроламп и ряда других электровакуумных изделий для радиевой техники и иных назначений. Эти стекла должны обладать только одним свойством, а именно: их коэффициент термического расширения должен точно совпадать с коэффициентом расширения того металла, из которого делаются впаивающиеся в стеклянное тело колбочки проводники электрического тока. Если эти коэффициенты не совпадут, стекло и металл после впайки при охлаждении будут неодинаково сжиматься (как известно, все тела расширяются при нагревании и сжимаются при охлаждении), в результате чего в стекле возникнут большие внутренние напряжения, которые приведут к разрушению изделия. Никаких других особых свойств от стекла данного типа не требуется. Можно было бы продолжить перечень подобных случаев, однако и так достаточно ясно, что необходимо приготовлять стекла, разные по свойствам: особо химически стойкие, особо прочные механически, обладающие определенным коэффициентом термического расширения и наперед заданными оптическими константами, и т. д. и т. п. Иными словами, разнообразные потребности человеческого общества не позволяют ограничиться одним сортом стекла, обладающим стандартными качествами, а заставляют иметь много разных сортов, вернее, типов стекла, каждый из которых будет отличаться какими-то особыми, только ему присущими свойствами. В погоне за такой своеобразной специализацией стекол нередко для достижения одних свойств приходится жертвовать другими. Так, например, мы миримся с пузыристостью и свилистостью некоторых сортов оптического стекла, отличающихся зато редким сочетанием своих оптических свойств; не обращаем внимания на желтизну защитных рентгеновских стекол или недостаточную термическую стойкость хрусталя. Как же достигнуть столь большого разнообразия в типах стекол? Как добиться того, чтобы каждому из этих типов были присущи требуемые свойства? Здесь мы подходим к одному очень важному в технике вопросу. Совсем недалеко еще то время, когда не знали, что свойства тела прежде всего связаны с его химическим составом, с тем, какие вещества, какие химические элементы его образуют и в каких количественных взаимоотношениях они для этого сочетаются. Ломоносов первый обратил на это серьезное внимание. До него, конечно, знали, что стекло можно сварить из разных исходных материалов, но считали, что раз стекло сварено, то свойства его всегда окажутся одними и теми же, независимо от того, какие вещества введены в его состав. Ломоносов понимал, что это не так, и в опытах, которыми он закладывал начало науки о стекле, всегда учитывал состав стекла как фактор, способный в корне изменить свойства стекла, а следовательно, и его поведение в той или иной обстановке эксперимента. Сейчас уже хорошо известно, как химический состав любого вещества влияет на его свойства. Изучением этого вопроса в наше время занимаются во всех отраслях науки. Его исследуют отдельные ученые, лаборатории и институты, о нем написано множество книг. Знанием законов влияния состава вещества на его свойства объясняется то изобилие разнородных материалов, которое человек привлек к удовлетворению потребностей своего быта и для нужд своей деятельности. Этим путем было достигнуто и умение управлять в широких пределах свойствами стекла, маневрируя его составом. Каков же состав стекла? Главной составной частью стекла, входящей в него в наибольшем количестве и определяющей все его типичные свойства, является кремнезем. Кремнезем представляет собой очень прочное химическое соединение одного атома кремния с двумя атомами кислорода. Насколько велико значение в природе этого соединения, можно судить по тому, что оно составляет около 60% земной коры. Природные или искусственные вещества, в состав которых входит кремнезем, называются силикатами. Помимо горных пород, к ним относится обширный ряд искусственных материалов, производство которых сейчас составляет самостоятельные крупные отрасли народного хозяйства, как, например, фарфоро-фаянсовое производство, производство огнеупорных материалов, кирпича, вяжущих веществ, стеклоделие. Кремнезем вводится в состав стекла в виде кварцевого песка. Кварцевый песок принадлежит к числу вторичных горных пород. Он образуется путем разрушения атмосферными агентами (или, как говорят, «выветривания») тех первичных кристаллических пород, которые содержат в себе минерал кварц. Такой породой, например, является гранит, состоящий из кристаллов кварца, полевого шпата и слюды. Зерна этих минералов, освобождающиеся в результате выветривания гранитов и им подобных горных пород, подхватываются водными потоками или ветром и переносятся иногда на громадные расстояния, пока соответствующие топографические или климатические условия не остановят их движения и не образуют «залежей» или «отложений» данного материала той или иной мощности. В процессе этого вынужденного путешествия в подземных и надземных водных потоках судьба зерен каждого типа будет различна. Она будет зависеть от их величины, формы, удельного веса и химических особенностей. Некоторые минеральные зерна будут отнесены дальше, другие ближе. Одни только изменят свою форму в результате трения друг о друга и отсортируются по крупности, другие подвергнутся сильным химическим превращениям и дадут начало новым веществам. В результате этого процесса зерна кварца приходят к месту своего окончательного отложения в виде крупинок более или менее правильной, окатанной, шарообразной формы с диаметром, обыкновенно не превышающим 1-2 мм, иногда очень точно отсортированных по крупности. В стекловарении используются только самые чистые разновидности кварцевого песка, в которых общее количество загрязнений не превышает 2-3%. Особенно нежелательно присутствие железа, которое, встречаясь в песках даже в таких ничтожных количествах, как десятые доли процента, окрашивает стекло в неприятный зеленоватый цвет. Принимая во внимание, что железо — также очень распространенный элемент на земле, становится понятным, что избежать его в песках не очень легко и что высококачественные чистые отложения стеклопромышленных кварцевых песков встречаются в природе не так уж часто. Стекло можно сварить из одного песка, не прибавляя к нему никаких других веществ, но для этого нужна очень высокая температура (выше 1700°). Получение таких высоких температур в печах промышленного типа связано с большими трудностями. Обычные печи, в которых используется твердое, жидкое или газообразное топливо, для этого не годятся; приходится прибегать к электрическим печам специального устройства, эксплуатация которых обходится дорого. Кроме того, при столь высоком нагреве сильно разрушается огнеупорный материал, из которого выложена печь и изготовлен стекловаренный сосуд. Наконец, расплавленный кварцевый песок представляет собой такую густую, вязкую массу, что из нее очень трудно удалять воздушные пузырьки и придавать изделиям нужную форму. Правда, иногда приходится мириться с этими трудностями, а также с дефектами и высокой стоимостью получаемых изделий ради одного замечательного достоинства кварцевого стекла, выражающегося в способности выдерживать любые температурные скачки. Раскаленные добела кварцевые тигли можно бросать в воду, не боясь растрескивания. Благодаря этому свойству кварцевые стаканы, тигли, чашки и трубки поистине незаменимы в лабораторной технике, что и заставляет поддерживать их производство в объеме, удовлетворяющем потребности лабораторий. Понятно, эти изделия не могут служить предметом широкого потребления. Тугоплавкость песка, являющаяся причиной всех трудностей при попытках сварить из него стекло, может быть значительно ослаблена прибавлением некоторых веществ. Так, например, если мы примешаем к песку соду, то нам удастся сварить стекло при температуре на 200-300° более низкой. Расплав при этом получится менее вязкий, будет успешно освобождаться от пузырей и позволит с удобством формовать из него изделия вполне удовлетворительного внешнего качества. Плавка при этом может производиться в обыкновенных топливных печах, огнеупорный материал будет работать в нормальных условиях и хорошо сохраняться. Однако достигнутый успех нас удовлетворить не может, так как оказывается, что сваренное при этих условиях стекло растворимо в воде и приготовленные из него изделия быстро разрушаются на воздухе под действием атмосферной влаги. Такой материал, конечно, не может быть использован для изготовления стеклянных изделий. Растворимое стекло находит себе широкое применение в других отраслях народного хозяйства, например в мыловаренной промышленности, в лакокрасочном деле, в текстильном и бумажном производствах, в дорожном строительстве, при проведении подземных выработок, для пропитки рыхлых грунтов с целью их уплотнения, при изготовлении крупных строительных блоков и т. д. Растворимое стекло изготовляется у нас в количестве десятков тысяч тонн ежегодно и составляет значительную отрасль химической промышленности. Итак, мы убедились, что ни песок один, ни смесь его с содой не дают при сплавлении такого материала, который необходим для стекольной промышленности. Нужно исправить недостаток такой двухкомпонентной смеси, дающей растворимое в воде стекло. Оказывается, для этого достаточно добавить третье вещество, например известь. Действительно, если мы составим не двух-, а трехкомпонентную смесь, или, как говорят стекольщики, «шихту», состоящую из песка, соды и известняка или мела, то получим стекло, вполне нас удовлетворяющее по всем своим свойствам. Известняк и мел — это горные породы, имеющие одинаковый химический состав, способные в ряде случаев заменять одна другую. Обе породы принадлежат к числу весьма распространенных на земле. Известковая, так называемая «бутовая», плита относится к числу самых обычных строительных материалов и используется для кладки фундаментов. Мел же представляет собой в основном скопление известковых панцирей мелких организмов. Он образует в природе мощные залежи, целые горы и широко применяется в строительном деле как материал для побелки стен и потолков. Остановимся на явлениях, которые происходят в шихте, когда она подвергается действию высоких температур. Сода и известняк (или мел) представляют собой карбонаты, т. е. соли угольной кислоты. Под влиянием жара печи они будут диссоциировать, или распадаться, с выделенном газообразной углекислоты, которая удалится из печи вместе с продуктами горения — дымом. При этом от соды в шихте останется окись натрия, а от известняка (или мела) — окись кальция. Вот эти-то два окисла, соединившись с кремнеземом песка, и образуют стекло. Таким образом, мы подошли к самому обычному, самому распространенному химическому составу стекла — натриево-кальциевому, который свойствен по меньшей мере девяти десятым всего выплавляемого на земном шаре стекла. Теперь мы имели случай убедиться в справедливости высказанного выше замечания о дешевизне, легкодоступности сырых материалов стекловарения. Действительно: песок и известняк — распространеннейшие горные породы, стоимость которых на месте залегания практически равна нулю. Нужно понести некоторые затраты лишь на добычу их и доставку на завод, что не очень обременительно, так как месторождений песков и известняков в СССР множество, а стекольные заводы располагаются всегда поблизости от них. Сравнительно более дефицитным компонентом стекольных шихт является сода. Эта знаменитая соль натрия известна с древнейших времен. Раньше она добывалась из воды некоторых озер, позднее также из золы солончаковых растений, а за последние полтора века содовое производство стало одной из самых мощных ветвей химической промышленности. Сода производится сотнями тысяч тонн в год и идет для удовлетворения нужд самых разнообразных отраслей народного хозяйства — в основном на мыловарение, текстильное и стекольное производства. Ввиду громадного спроса на этот материал со стороны самых разнообразных потребителей стекольная промышленность за последнее время начала заменять его другим, менее дефицитным, а именно — сульфатом натрия, или так называемой глауберовой солью. В СССР имеются неограниченные природные источники получения этой соли. В одном Кара-Богаз-Голе (заливе Каспийского моря) ежегодно осаждаются миллионы тонн сульфата, и стоимость его на стекольных заводах также определяется лишь затратами по добыче и доставке. Варка стекла на сульфате идет не так легко, как на соде, требует несколько более высоких температур и нуждается в добавке в шихту угля, который помогает разложению глауберовой соли на окись натрия и сернистый газ. Итак, мы выяснили, что в состав стекла, помимо кремнезема, должно войти минимум два вещества: окись натрия и окись кальция. Но оказывается, что вместо окиси натрия можно с успехом ввести окись калия, а вместо окиси кальция — окись магния, окись свинца, окись цинка или окись бария. Кроме того, часть кремнезема можно заменить некоторыми другими веществами, например борной или фосфорной кислотой. Наконец, в каждом стекле содержится небольшое количество глинозема, попадающее из стенок стекловаренного сосуда, всегда в какой-то очень небольшой степени растворяющихся в расплавленном стекле. Все эти вещества, участвуя в различных количественных сочетаниях, дают стекла с очень разными свойствами. Изучив детально, как влияет каждый из перечисленных окислов металлов на то или иное свойство стекла, в какую сторону и насколько он это свойство изменяет, можно, варьируя состав стекла, изменять его свойства в желаемом направлении. Например, мы знаем, что борная кислота, вводимая в стекло взамен щелочей, понижает коэффициент теплового расширения стекла и, следовательно, делает его более устойчивым по отношению к резким температурным скачкам, поэтому мы вводим бор в стекло, предназначенное для изделий, которые будут подвергаться внезапным изменениям температуры. Мы знаем, что свинец сильно увеличивает показатель преломления стекла, и на основании этого мы вводим большое количество свинцового сурика в шихту хрусталя, из которого будут изготовляться художественные граненые изделия, главная красота которых заключается в многоцветной игре преломляющегося света. Известно, что щелочи повышают растворимость стекла, поэтому мы стараемся довести их содержание до минимума в стекле, предназначенном для химической посуды. Таким образом, несмотря на очень ограниченное количество окислов, вводимых в состав стекла, можно, варьируя их количественное соотношение, сильно изменять свойства стекла. Однако можно пользоваться этим средством лишь в ограниченных пределах. Так, например, если мы превысим допустимую норму содержания песка, шихта окажется слишком тугоплавкой, варка пойдет с большими трудностями и нам не удастся получить прозрачного, свободного от пузырей расплава. Если же, наоборот, мы введем слишком много щелочей за счет песка, стекло окажется химически нестойким и поверхность его начнет быстро мутнеть под воздействием атмосферной влаги. Чтобы закончить наши рассуждения о химической природе стекла и тех веществах, изкоторых оно образуется, приведем примерные составы некоторых типичных промышленных стекол (табл. 1). Беглого взгляда на приведенные рецепты достаточно, чтобы убедиться в разнообразии комбинаций, составляемых из небольшого количества стеклообразующих окислов. Этот перечень рецептов можно увеличить в десятки раз. Одни оптические стекла охватывают собой несколько сот сортов, из которых каждый обладает какими-то особенными свойствами и имеет свой состав. отличающий его от всех других стекол.

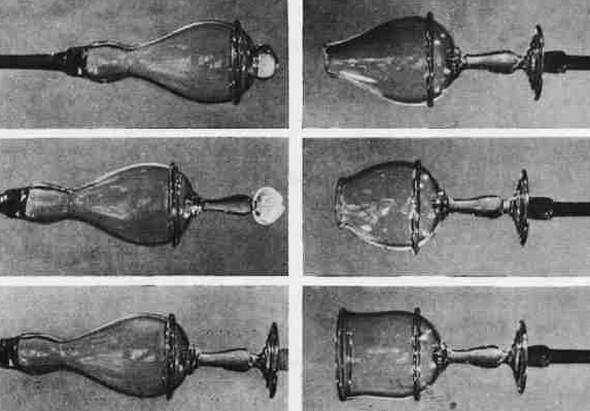

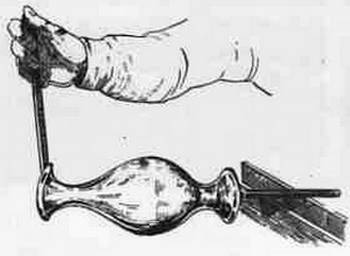

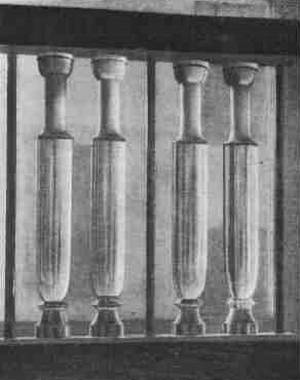

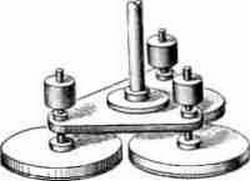

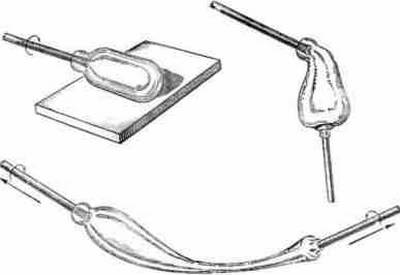

Таким образом, разнообразные требования к свойствам стекла на практике удовлетворяются различными комбинациями нескольких входящих в состав стекол окислов. Иногда этих окислов в состав стекла входит очень мало (но не меньше трех), иногда — до десяти. Содержание главной составной части стекла — кремнезема — колеблется от 85 до 35%, а щелочей, т. е. окислов натрия и калия, — от 17% почти до нуля. Такие вещества, как окись бария и окись свинца, иногда совершенно отсутствуют, а иногда содержание их в стекле поднимается до 30-45% и выше[1]. Все ото лишний раз подтверждает, что химический состав — могущественное средство, которым пользуются для придания материалу нужных свойств. Итак, мы имеем достаточно полное представление о природе стекла, о его свойствах и о химических соединениях, входящих в его состав. Познакомимся теперь с условиями его приготовления. Как уже говорилось раньше, для того чтобы из смеси сырых материалов — шихты — получилось стекло, ее необходимо подвергнуть действию высокой температуры. При этом первой расплавится щелочь, после чего в ней начнут растворяться зерна кварца и известняка, вступая между собой в химическое соединение с образованием различных, растворенных друг в друге силикатов. В результате по истечении нескольких часов при температуре около 1400-1500° получается расплав, в котором уже не осталось ни одной крупинки исходных материалов. Этим заканчивается первая стадия варки стекла, называемая «проваром шихты». Расплав представляет собой прозрачное вещество и уже может быть назван стеклом, так как при охлаждении он сохранит свою прозрачность и не будет обнаруживать признаков кристаллического строения, присущего всем исходным материалам, входившим в шихту. Однако этот расплав еще не является готовым стеклом, из которого можно формовать изделия. Он недостаточно однороден. В нем имеется громадное количество пузырьков и так называемых «свилей» — нитеобразных потоков. Пузырьки бывают разной величины — от одного сантиметра до сотых в даже тысячных долей миллиметра в диаметре. Самые мелкие из них называются «мошкой». Пузырьки наполнены воздухом и газами, находящимися в продуктах горения, а также выделяющимися из шихты при диссоциации ее компонентов под влиянием высоких температур. Удаление пузырьков из расплава благодаря его большой вязкости представляет собой очень трудную задачу, не всегда удающуюся до конца. На рис. 1 показаны пробы, последовательно извлекаемые из расплава по мере протекания процесса стеклообразования и характеризующие разные стадии варки стекла.

Рис.1. Стадии варки стекла

Рис.1. Стадии варки стекла

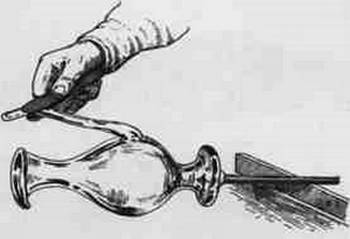

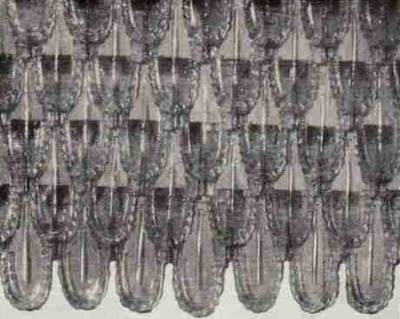

Свиль — это видимая граница двух соседних участков стекла неодинакового состава; она является признаком недостаточной однородности, недостаточно хорошей перемешанности расплава (рис. 2). Аналогичную картину свилистости мы можем наблюдать в стакане чая, когда в нем растворяется кусок сахара. При этом нетрудно заметить клубок нитевидных потоков, который будет подниматься над сахаром до тех пор, пока сахар не растает и чай не будет как следует перемешал ложкой.

Рис. 2. Свили в стекле

Рис. 2. Свили в стекле

Чтобы пузырьки и связи удалились из расплавленного стекла, его нужно выдержать в течение нескольких часов при высоких температурах. Этот второй этап варки стекла называется «осветлением». Расплав будет постепенно разогреваться и становиться все более и более жидким, что облегчит удаление пузырей, так как скорость их подъема в жидкости обратно пропорциональна ее вязкости, и поможет уничтожению свилей, так как расплав будет лучше перемешиваться. Чтобы понять, почему именно расплав будет лучше в этом случае перемешиваться, нужно иметь в виду, что процесс перемешивания стекломассы осуществляется тремя путями: во-первых, конвекционными потоками, которые всегда возникают в подогреваемой жидкости (более теплые, более легкие слои жидкости поднимаются, а более холодные, более тяжелые опускаются); во-вторых, диффузией, т. е. способностью жидкостей и газов проникать друг в друга при соприкосновении; в-третьих, поднимающимися в стекломассе в период осветления пузырьками. Все эти три фактора — и конвекционные потоки, и диффузия, и поднимающиеся пузырьки — действуют гораздо активнее в более подвижных, менее вязких жидкостях, а потому и перемешивание стекломассы пойдет тем успешнее, чем выше будет ее температура. Когда стекломасса будет выдержана при высоких температурах (1400-1500°) достаточный промежуток времени и главная масса пузырей и свилей будет удалена, можно считать, что период осветления успешно завершен. Наступает третий этап варки, называемый «студкой». Задача этого периода — осторожное охлаждение стекломассы до той температуры, при которой она примет необходимую для последующего процесса формования вязкость, или густоту. Мы сказали, что охлаждение должно быть осторожным, имея в виду неприятные неожиданности, встречающиеся иногда на этом этапе варки. Нередко при охлаждении хорошо сваренное стекло, бывшее совершенно беспузырным, вдруг пронизывается бесчисленным количеством мошки — до нескольких тысяч штук в одном кубическом сантиметре (рис. 3). Происхождение этого явления связано с очень сложным вопросом о газах, содержащихся в скрытом виде в стекле. Доказано, что совершенно чистое, беспузырное стекло может содержать в себе очень много газов, объем которых в несколько раз превышает объем самого стекла. Эти газы либо химически связаны с компонентами стекла, т. е. образуют сними какие-нибудь определенные соединения, либо просто растворены в стекле физически подобно тому, как газы растворяются в воде. Такое «зараженное» газами стекло представляет во время варки большую опасность: достаточно, чтобы одна миллионная часть незримо заключенных в стекле газов пожелала выделиться в виде мельчайших пузырьков, чтобы все стекло, безупречное по качеству, было приведено в полную негодность. А ведь для того чтобы выделилась одна миллионная часть растворенных в стекле газов, достаточно ничтожно маленькой причины, настолько маленькой, что ее не только предотвратить, но даже и обнаружить чрезвычайно трудно. Я помню, как много лет назад, когда в Советском Союзе впервые ставилось производство оптического стекла, мы мучились с этим мелким пузырьком, так называемой «вторичной мошкой», появляющейся в период студки стекла. Я помню, как мы искали, и не без основания, причины этого явления в ничтожных колебаниях атмосферного давления и поддерживали для этой цели постоянный контакт с метеорологическими станциями.

Рис. 3. Мелкие пузыри, или «мошка», в стекле

Рис. 3. Мелкие пузыри, или «мошка», в стекле

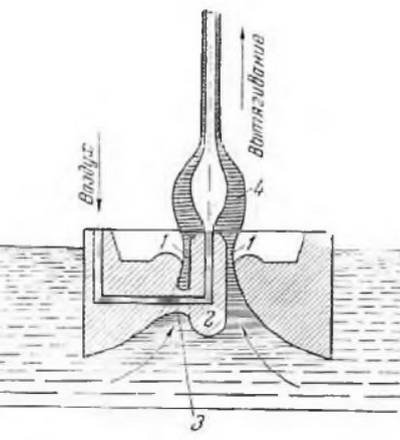

Итак, мы убедились не только в том, что варка стекла является самой ответственной операцией стеклоделия, определяющей важнейшие количественные и качественные показатели производства, но также и в том, что в этом процессе мы сталкиваемся с очень сложными физико-химическими явлениями силикатообразования, протекающими в чрезвычайно трудной для экспериментального исследования обстановке и совершенно недостаточно еще нами изученными. Наши представления о варке стекла как наиболее ответственном и трудном процессе стеклоделия были бы не полны, если бы мы не остановились еще на одном вопросе. Жидкая стекломасса, раскаленная до 1500° и содержащая 15-20% расплавленных щелочей, представляет собой исключительно агрессивное в химическом отношении вещество. Из какого же материала должен быть сделан предназначенный для варки стекла сосуд, стенки которого могли бы выдерживать долговременное соприкосновение с таким поистине чудовищным растворителем? Существует ли такой стойкий материал в природе или в числе творений рук человеческих? По счастью, такой материал нашелся. Он долгое время оставался единственным. Люди пять тысяч лет пользуются им для варки стекла и, по существу, ничем лучшим его до сих нор не заменили. Этот материал — глина. Глина принадлежит к числу очень огнеупорных материалов. Ее чистые разновидности, свободные от загрязняющих примесей, плавятся при температуре, близкой к температуре плавления платины (около 1780°). Природная глина обладает двумя замечательными свойствами, обеспечивающими ей столь широкое распространение в различных отраслях промышленности, — пластичностью, т. е. способностью легко воспринимать и хорошо сохранять форму, и огнеупорностью, точнее — способностью твердеть, каменеть под действием огня. Первое качество обеспечило простоту и дешевизну методов формования изделий, второе — надежный способ навечно сохранить полученную форму путем обжига. На этих двух свойствах глины построена керамическая промышленность — одна из самых старых на земле и одна из самых важных по своему значению в жизни человека. Глина, так же как в кварцевый песок, — весьма распространенная на земле горная порода вторичного происхождения. Она представляет собой продукт разрушения атмосферными агентами некоторых изверженных пород, богатых полевыми шпатами, например гранитов, гнейсов, порфиров. В процессе выветривания этих пород щелочи полевых шпатов вымываются водой и остается чрезвычайно тонкодисперсный минерал каолинит, состоящий из одной молекулы глинозема, двух молекул кремнезема и двух молекул воды. Этот минерал, смешанный с обломками некоторых сопутствующих ему минералов (например, кварца, полевого шпата, слюды, железорудных и некоторых других минералов), относится от места своего образования водными потоками иногда на очень большие расстояния. В застойных бассейнах при потере скорости потоков происходит осаждение взвешенных в воде частиц нередко с образованием очень мощных тонкодисперсных илистых напластований, однородных по своему строению, освобожденных от грубых включений посторонних минералов отмучиванием в процессе переноса. Так возникают месторождения глин, называемых «вторичными», в отличие от «каолинов», или «первичных глин», которые не подвергались переносу и, в силу особенностей топографических условий, остались на месте своего образования. В подавляющем большинстве случаев месторождения вторичных глин сильно загрязнены железистыми примесями, понижающими их тугоплавкость и придающими обожженным глиняным изделиям интенсивную желто-оранжевую окраску. Такие глины обычно применяются в простом гончарном производстве и при изготовлении строительного кирпича. В обоих случаях понижение огнеупорности, т. е. понижение температуры спекания «глиняного черепка», только выгодно, так как упрощает и удешевляет обжиг изделий, а желтая окраска не имеет значения. Но в сравнительно редких случаях глина приносится к месту окончательного залегания совершенно чистой, избежав на своем пути встреч с такими потоками, которые могли бы загрязнить ее посторонними веществами, в первую очередь железистыми примесями. Так образуются месторождения глин, обладающих драгоценными техническими свойствами, прежде всего — высокой огнеупорностью. Подобные месторождения насчитываются единицами и делаются знаменитыми на многие десятилетия по той пользе, которую они приносят человечеству. Из такой высокоогнеупорной чистой глины и изготовляются сосуды для варки стекла. До конца прошлого столетия эти сосуды имели форму простых толстостенных горшков, цилиндрических или слегка расширяющихся кверху. В очень древние времена, когда техника стекловарения находилась в зачаточном состоянии, когда высокие температуры достигались с большим трудом и размеры стеклянных изделий не превосходили масштабов украшений женского туалета, емкости стекловаренных сосудов были очень малы. Это, вероятно, были совсем небольшие тигельки. Но с течением времени, по мере развития техники, размеры их постепенно возрастали, и сейчас мы имеем стекловаренные горшки, вмещающие до 2-3 т стекломассы. Это — один из типов, применяющихся сейчас сосудов для варки стекла, а служащие для этого печи называются «горшковыми» печами. Но существуют также печи, предназначенные для массовой выплавки особо ходовых сортов стекла, например оконного; они называются «ванными» печами и отличаются от «горшковых» не только своими огромными внешними габаритами, но также формой и величиной того вместилища или того сосуда, в котором находится стекло во время варки. Такие печи вошли в употребление около ста лет назад (рис. 4).

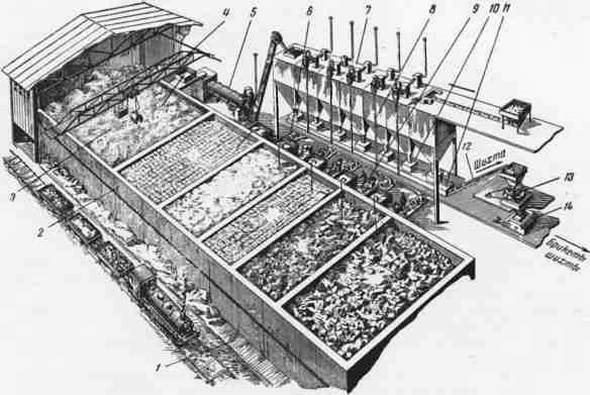

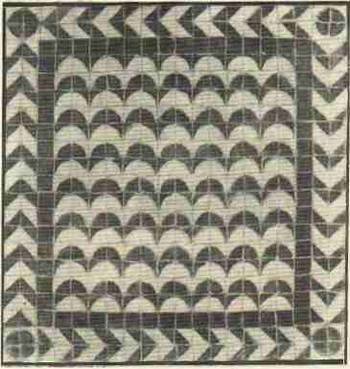

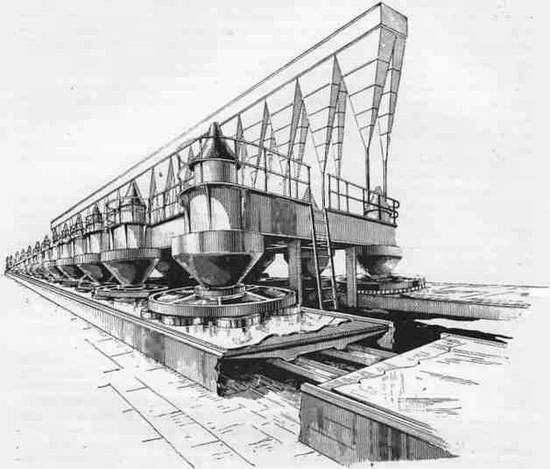

Рис. 4. Ванная стекловаренная печь

Рис. 4. Ванная стекловаренная печь

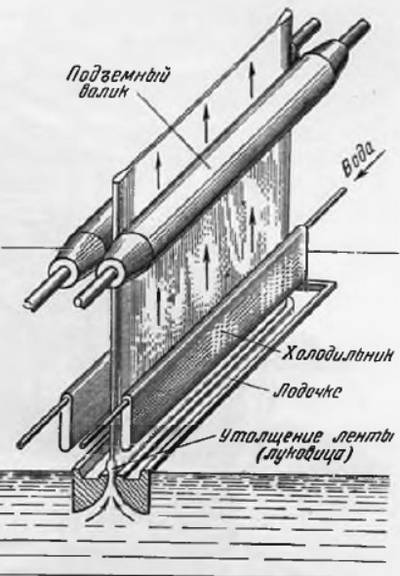

В ванных печах расплавленная стекломасса помещена в прямоугольный бассейн 4, имеющий в ширину 7-8 м, а в длину до 30-35 м. Глубина слоя стекла, заполняющего бассейн, доходит до полутора метров. Это — поистине циклопическая ванна. В нее входит больше тысячи тонн стекломассы, иначе говоря, целый железнодорожный состав сырых материалов. В отличие от горшковых печей, варка стекла в ванных печах протекает как непрерывный процесс. С переднего, обращенного к нам на рисунке конца бассейна, через загрузочный карман 3 непрерывно при помощи автоматических устройств подается шихта, поступающая в бункера 2 из подходящих по монорельсу контейнеров 1, а с противоположного конца бассейна 6 формующие машины днем и ночью выбирают сваренную стекломассу и безостановочно выбрасывают на эстакады сотни тони продукции. Под раскаленным добела сводом печи расплавленная масса стекла медленно, никогда не останавливаясь, течет вдоль стен канала, в то время как гигантские газовые горелки с ревом стелют свое пламя поперек этого потока, поддерживая температуру на уровне 1500°. Понятно, в каких непомерно тяжелых условиях находится материал, из которого сделаны стенки и дно бассейна ванной печи, и здесь мы опять используем в основном огнеупорную глину. Она способна выстаивать месяцами, непрерывно омываемая огнедышащим потоком расплавленного стекла. Из нее изготовляется главная масса тех громадных кирпичей (брусьев), весом до 100 кг каждый, из которых выкладываются стенки и дно бассейна ванных печей. Лишь в редких, особо ответственных случаях в последнее время стали применять специальные высокоогнеупорные муллитовые, корундовые и кварцевые брусья. Интересна такая деталь. Огнеупорные брусья кладут всухую впритык один к другому. Хотя и стараются добиться при этом возможно более плотного прилегания, все же между брусьями остаются узкие щелевидные промежутки, как говорят — «швы». Жидкая расплавленная стекломасса легко проникает в эти швы, она вытекла бы наружу, если бы стенки и дно бассейна не охлаждались с внешней стороны непрерывно действующими воздуходувными машинами. Вследствие этого проникшая в швы жидкая стекломасса застывает раньше, чем успеет приблизиться к наружным стенкам кладки, и останавливает таким образом дальнейшее просачивание стекломассы. Конструкция ванных печей дает возможность проникнуть в пространство, находящееся непосредственно под дном бассейна. Подняв голову, можно отчетливо увидеть прямоугольную сетку ярких, огненно-красных «швов», ограничивающих отдельные брусья. Современные ванные стекловаренные печи — это весьма сложные сооружения громадных размеров. Каждая из них помещается в специальном здании, которое занимает площадь немногим меньше гектара. Кирпича, идущего на кладку одной ванной печи, хватило бы на постройку двух школ десятилеток. Нижняя, наиболее объемистая часть строения печи представляет собой две огромные камеры 7 [2], заполненные так называемой «насадкой», т. е. кирпичом, уложенным в клетку с большими прозорами 8. Эти камеры называются «регенераторами», и назначение их заключается в том, чтобы улавливать тепло, теряющееся с горячими продуктами горения, покидающими печь через трубу в виде дыма. Эти продукты горения, раньше чем попасть в дымовую трубу, протягиваются через одну из регенераторных камер, скажем от нас правую, и отдают свое тепло кирпичной насадке, накаливая ее до 1000° и выше. Когда температура насадки достигает своего высшего предела, поток горячих продуктов горения направляют при помощи особых перекидных устройств 10 в другую, левую от нас, камеру, а через правую, только что накаленную, начинают протягивать воздух, поступающий в печь на горение. При этом воздух нагревается и возвращает печи то тепло, которое она теряла бы в трубу, если бы не существовало регенератора. Когда и левая камера нагреется до предела, опять переключают поток горячих газов на правую камеру, а воздух начинают протягивать через левую, и т. д. Кроме воздуха, подогревают также и газ, поступающий в печь на горение, для чего устраивают вторую пару регенераторов, расположенных параллельно первым 9 [3]. Остановимся несколько подробнее на конструкции горелок 5, являющихся устройствами, через которые подогретые газ и воздух поступают из регенераторов в печь на горение. Таких горелок, как видно на рисунке, в нашем случае имеется по семь с каждой стороны бассейна. Одна из них разрезана, для того чтобы можно было видеть ее несложное устройство. Каждая горелка — это сооружение, выложенное из огнеупорного материала и заключающее в себе два коротких спаренных канала, из которых нижний 11 соединен с газовым регенератором, а верхний 12 — с воздушным. По этим каналам газ и воздух поступают в печь под некоторым напором, образуют горючую смесь и воспламеняются в виде факела в несколько метров длины, пересекающего поперек всю ширину бассейна. В регенераторных печах горелки всегда работают попеременно: либо правые, либо левые. Когда работают правые, левые бездействуют и служат лишь каналами, по которым отработанные накаленные газы, т. е. продукты горения, будут уводиться из печного пространства в левые газовый и воздушный регенераторы, чтобы нагревать их кирпичную насадку, успевшую остыть за то время, пока действовали левые горелки. Такими перемежающимися режимами, то правым, то левым, сменяющимися примерно через каждый час, работает всякая регенераторная печь. Верхнее строение печи, расположенное между горелками, — наиболее ответственная часть, в которой протекает варка стекла и где господствуют наиболее высокие температуры, необходимые для завершения процессов стеклообразования. Продолжением печи служит «студочная», или «выработочная», часть, где путем постепенного охлаждения стеклу придается необходимая вязкость и откуда производится питание формующих машин стекломассой. Конструкция и размеры выработочной части печи бывают различными и зависят от типа выпускаемых изделий, а следовательно, и от особенностей формующих машин. Понятно, что такое чудовище, как современная стекловаренная печь, должно пожирать громадное количество шихты. Суточный расход сырых материалов достигает 200-300 т и больше. Песок, сода, сульфат, известняк потребляются ежедневно вагонами. Если мы представим себе, что все эти материалы, раньше чем поступить в шихту, должны подвергнуться некоторой предварительной переработке — дроблению, высушиванию, промыванию, иногда освобождению от вредных примесей, а полученная из них смесь должна быть тщательнейшим образом перемешана, а нередко после этого и подвергнута прессованию в брикеты, то станет ясным, что составной цех завода, т. е. тот отдел, где заготовляется шихта, по масштабам своим и разнообразию оборудования представляет собой крупное обособленное звено технологического процесса, состоящее на правах самостоятельной небольшой «обогатительной фабрики», как выражаются в горнорудном деле. Большая часть этого громадного здания занята отсеками для хранения различных сырых материалов вместимостью до нескольких сот тонн каждый. Мощный мостовой кран с грейфером, который может захватить и поднять до 5 т материала, катается под крышей вдоль всего здания и производит все необходимые транспортные операции по загрузке и разгрузке хранилищ сырых материалов и по обслуживанию всех механизмов, предназначенных для предварительной обработки компонентов шихты. На рис. 5 представлен общий вид такого цеха с его хранилищами, транспортными, помольными, тушильными и другими механизмами. Боковые стены и крыша здания на рисунке не показаны.

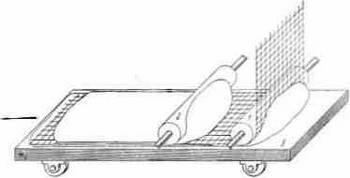

Рис 5. Цех приготовления шихты

Рис 5. Цех приготовления шихты

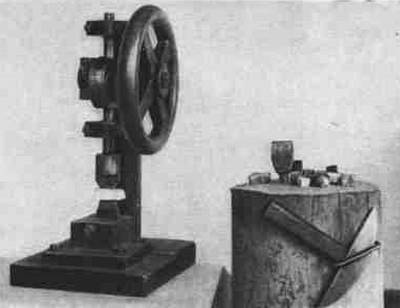

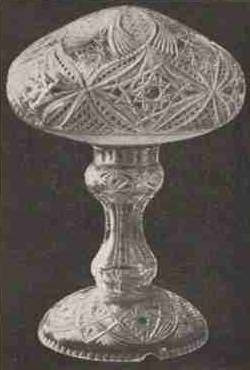

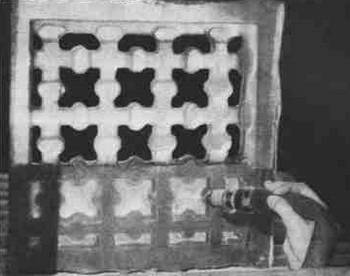

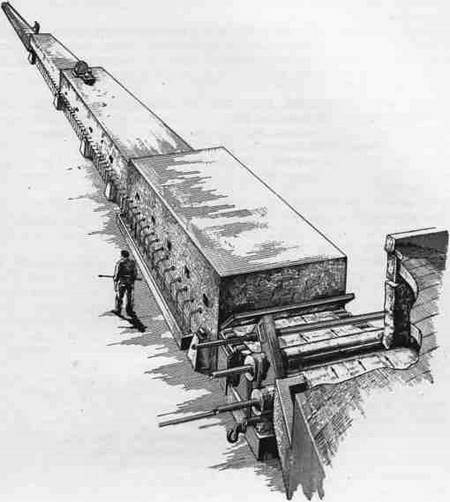

Прибывающие по железной дороге материалы выгружаются в расположенную вдоль боковой стены здания приемную траншею, из которой при помощи грейферного мостового крана 4 они распределяются по отсекам 2 и уже оттуда направляются в дальнейшую переработку в зависимости от природы материала. Песок, занимающий самый большой отсек 3, подается мостовым краном в сушильный барабан 5, представляющий собой медленно вращающуюся, наклонно расположенную широкую железную трубу. Песок, сползая вниз по этой трубе, высушивается встречным потоком горячего воздуха, после чего ковшовым элеватором подымается в один из расположенных в верхней части здания приемных бункеров хранения 7. Нередко бывают случаи, когда песок приходится, кроме того, подвергать очистке от примесей железа, пропуская его через магнитно-сепаратные или флотационные обогатительные установки. Известняк, доломит и другие каменистые породы проходят иной путь подготовки. Сначала они подвергаются дроблению на щечных дробилках 9, а затем на шаровых мельницах 6, после чего пневматическим транспортом, т. е. по трубам 8 с циркулирующим по ним сжатым воздухом, передаются в предназначенные для них бункера хранения. Сода и сульфат следуют по тому же пути; выпадает только ненужное для них измельчение на щечных дробилках. После шаровых мельниц сода и сульфат подаются через воздушные сепараторы и фильтры также в бункера запаса. Таким образом проводится предварительная обработка всех компонентов шихты, которые в окончательно подготовленном для смешения виде собираются в одном месте — в расположенных по одной линии бункерах 7. Развешивание шихты производится на автоматических дозировочных весах 10. Отвешенные компоненты попадают на закрытый кожухом ленточный транспортер 11, затем — по ковшовому элеватору 12 — в тарельчатый смеситель 13 и, наконец, в пресс для брикетирования шихты 14. Готовые брикеты направляются через сушильную камеру в контейнеры, питающие шихтой стекловаренную печь. Брикетирование шихты имеет целью предупредить ее «расслаивание», происходящее в результате транспортировки шихты от составного цеха до стекловаренных печей. Вследствие неизбежных при этом сотрясений крупинки шихты, ввиду разности их величины и удельного веса, начнут перемещаться по высоте, чем нарушится одно из главнейших условий успешности варки стекла — равномерное распределение компонентов шихты, т. е. ее однородность. Если же шихта приготовлена в виде брикетов, она не может расслаиваться при любых условиях хранения и транспортировки. Стеклянный бой, который вводится в шихту обычно в количестве 20-30%, подается в печь отдельно в процессе засыпки шихты. Итак, у нас теперь есть понятие о том, что представляет собой современная стекловаренная печь, предназначенная для выпуска массовой продукции. Мы знаем, из каких основных элементов она состоит, каково назначение каждого из них и в чем заключаются их главные конструктивные особенности. Мы ознакомились с громадными масштабами этих сооружений, их необычайно высокой производительностью. Мы отметили также, в каких огромных количествах поглощаются подобными печами сырые материалы и как выглядят современные механизированные цехи крупных стекольных заводов. В настоящее время в производстве однотипной стекольной продукции горшковые печи полностью вытеснены ванными. Однако первые еще сохранили за собой некоторые участки производства, где они незаменимы, как, например, при изготовлении художественных стеклянных изделий или периодическом процессе отливки толстого зеркального стекла, а также при варке оптических и некоторых специальных технических стекол, требующихся в небольших количествах. На рис. 6 изображена горшковая печь, служащая для выработки так называемой «сортовой посуды». Она вмещает двенадцать горшков полезной емкостью около 500 кг стекла каждый.

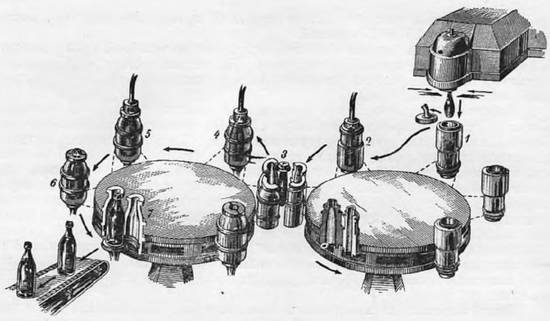

Рис 6. Горшковая стекловаренная печь

Рис 6. Горшковая стекловаренная печь